یونیت هیدرولیک

یونیت هیدرولیک چیست؟

یونیت هیدرولیک (HPU) چیست؟

یونیت هیدرولیک (Hydraulic Power Unit) یک سیستم مستقل است که انرژی مکانیکی را به انرژی هیدرولیکی تبدیل میکند. این سیستم از اجزایی مانند مخزن روغن، پمپ هیدرولیک، موتور محرک، شیرهای کنترل، فیلتر و خنککننده تشکیل شده است. یونیت هیدرولیک میتواند فشاری بیش از 700 بار تولید کند.

با ایجاد جریان پرفشار، یونیت هیدرولیک نیروی لازم را به سیلندرها یا موتورهای هیدرولیکی منتقل میکند. این سیستم در صنایعی مانند خودروسازی، هوافضا، معدن و ماشینآلات سنگین نقش کلیدی دارد. طراحی آن باید بر اساس فشار کاری، دبی پمپ و ظرفیت مخزن انجام شود تا عملکردی پایدار، ایمن و متناسب با نیاز پروژه فراهم شود.

مجموعه مهندسی سیالات سماهیدرو

قیمت یونیت هیدرولیک!

در برگه قیمت یونیت هیدرولیک، تمامی مدلهای تولیدی ما با جزئیات فنی و محدوده قیمتی قابل مشاهده هستند. ما برای راحتی مشتریان و مدیریت سادهتر، هر یونیت را با سیستم کدگذاری اختصاصی مشخص کردهایم؛ بهگونهای که کد محصول نشاندهنده نوع پمپ، دبی، توان الکتروموتور، فشار کاری و تجهیزات جانبی است. این روش باعث میشود مشتریان بتوانند سریعترین انتخاب را بر اساس نیاز خود داشته باشند و تیم ما نیز بتواند قیمتها را بهصورت بهروز و دقیق ارائه کند. در این برگه میتوانید قیمت یونیتهای صنعتی، بالابری، دستی و پرتابل را مشاهده کرده و با یک نگاه، مدل مناسب خود را انتخاب کنید. برای استعلام دقیق قیمت هر مدل، لینک هر کد شما را به صفحه محصول هدایت میکند تا مشخصات کامل و قیمت بهروز را دریافت نمایید.

برای دیدن قیمت همه مدلهای یونیت هیدرولیک و انتخاب سریع، اینجا کلیک کنید.

با عرض پوزش از شما کاربر گرامی این بخش بصورت تخصصی در حال انجام و ویرایش است.

شما میتوانید با تماس با کارشناس مجموعه از قیمت بروز و مشاوره برخوردار شوید.

در خدمت شما هستیم.

مجموعه مهندسی سیالات سماهیدرو

طرز کار یونیت هیدرولیک چگونه است؟

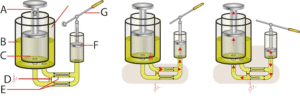

یونیت هیدرولیک با تبدیل انرژی مکانیکی به فشار سیال، نیروی مورد نیاز را ایجاد میکند. پمپ، روغن را از مخزن مکش کرده و با ایجاد فشار تا ۷۰۰ بار، آن را از طریق شیرهای کنترل به سیلندرها یا موتورهای هیدرولیک هدایت میکند تا حرکت خطی یا دورانی دقیق ایجاد شود.

- ذخیرهسازی سیال

- ایجاد جریان

- تصفیه سیال

- تنظیم فشار

- توزیع توان

- تبدیل انرژی

- خنککاری

- کنترل هوشمند

- ایمنی و محافظت

ذخیرهسازی سیال در یونیت هیدرولیک (مخزن هیدرولیک)

مخزن روغن یکی از اصلیترین اجزای یونیت هیدرولیک است که وظیفه ذخیره و نگهداری سیال هیدرولیک را بر عهده دارد. ظرفیت این مخزنها بسته به نوع کاربرد، معمولاً بین ۱۰ تا ۱۰۰۰ لیتر متغیر است.

برای جلوگیری از ورود ذرات و رطوبت به مدار، مخزنها به فیلتر هوای تنفسی با دقت ۵ میکرون و جداکننده رطوبت مجهز میشوند. همچنین به کمک سنسورهای کنترلی، دمای روغن در محدوده ۴۰ تا ۶۰ درجه سانتیگراد حفظ میشود تا بهترین بازدهی سیستم تضمین گردد.

🔹 علاوهبر ذخیرهسازی، مخزن نقش مهمی در تهنشینی ناخالصیها و جدا کردن حبابهای هوا از روغن دارد.

🔹 انتخاب ظرفیت مناسب مخزن بر اساس دبی پمپ (حدود ۲ تا ۳ برابر) باعث افزایش عمر مفید یونیت هیدرولیک و کاهش استهلاک قطعات میشود.

ایجاد جریان در یونیت هیدرولیک (پمپ هیدرولیک)

پمپ هیدرولیک بهعنوان قلب یونیت هیدرولیک شناخته میشود و وظیفه اصلی آن، تبدیل انرژی مکانیکی موتور به انرژی هیدرولیکی است. این بخش با به جریان انداختن روغن، نیروی لازم برای حرکت سیلندرها و موتورهای هیدرولیکی را تأمین میکند.

پمپها در انواع مختلفی مانند دندهای، پرهای و پیستونی ساخته میشوند که هر کدام بسته به فشار کاری و دبی مورد نیاز، در صنایع مختلف کاربرد دارند.

🔹 عملکرد درست پمپ تأثیر مستقیم بر کارایی کل یونیت هیدرولیک دارد.

🔹 انتخاب ظرفیت مناسب پمپ باید متناسب با نیاز مدار و حجم مخزن (۲ تا ۳ برابر دبی پمپ) انجام شود.

🔹 نگهداری و سرویس منظم پمپ، از خرابیهای پرهزینه و توقف ناگهانی سیستم جلوگیری میکند.

توضیحات بیشتر درباره انواع و کاربردهای پمپ هیدرولیک را اینجا بخوانید.

تصفیه سیال در سیستم و یونیت هیدرولیک (فیلتراسیون)

فیلترها در یونیت هیدرولیک وظیفه دارند روغن را از ذرات معلق، برادههای فلزی و آلودگیهای محیطی پاکسازی کنند. وجود ناخالصی در سیال میتواند باعث سایش قطعات، گرفتگی شیرها و در نهایت کاهش عمر سیستم شود.

فیلترها معمولاً در سه موقعیت نصب میشوند:

-

فیلتر مکش: قبل از ورود روغن به پمپ

-

فیلتر فشار: بعد از پمپ برای حفاظت از شیرها

-

فیلتر برگشت: در مسیر بازگشت روغن به مخزن

🔹 کیفیت فیلتراسیون مستقیم بر دوام و کارایی یونیت هیدرولیک اثر دارد.

🔹 توصیه میشود فیلترها بهطور منظم بررسی و در بازههای مشخص تعویض شوند تا سیستم همیشه در شرایط بهینه کار کند.

برای آشنایی با انواع و کاربردهای فیلتر هیدرولیک کلیک کنید.

تنظیم فشار در پاور یونیت هیدرولیک (شیرهای کنترل)

شیرهای کنترل فشار در یونیت هیدرولیک، وظیفه حفظ فشار مناسب در مدار را بر عهده دارند. این بخش تضمین میکند که سیلندرها و موتورهای هیدرولیک با فشار ایمن و مطابق نیاز عملیاتی کار کنند و از آسیب به اجزای سیستم جلوگیری شود.

انواع شیرهای کنترل فشار شامل:

-

شیر فشارشکن (Relief): جلوگیری از افزایش فشار بیش از حد

-

شیر کاهش فشار (Reducing): تأمین فشار پایینتر برای بخشهای حساس

-

شیر ضد ضربه (Sequence/Counterbalance): کنترل ترتیب و ایمنی حرکت اکچویتورها

🔹 طراحی و تنظیم درست شیرها باعث پایداری عملکرد و افزایش عمر مفید یونیت هیدرولیک میشود.

🔹 نگهداری منظم و بررسی دورهای فشار سیستم، از خرابیهای ناگهانی و توقف تولید جلوگیری میکند.

برای اطلاعات کامل درباره انواع و عملکرد شیرهای کنترل فشار در یونیت هیدرولیک کلیک کنید.

توزیع یا کنترل توان در پاوریونیت هیدرولیک (شیرهای جهتدهنده)

شیرهای جهتدهنده در یونیت هیدرولیک وظیفه دارند مسیر حرکت روغن را در مدار مشخص کنند. با تغییر وضعیت این شیرها، میتوان جهت حرکت سیلندرها و موتورهای هیدرولیک را بهسادگی کنترل کرد.

انواع شیرهای جهتدهنده:

-

شیر دستی: مناسب سیستمهای ساده و کمکاربرد

-

شیر برقی (Solenoid): پرکاربردترین نوع برای کنترل اتوماتیک

-

شیر پیلوتی و هیدرولیکی: برای مدارهای با فشار و دبی بالا

🔹 انتخاب نوع مناسب شیر جهتدهنده به نوع کاربرد، دبی و فشار سیستم بستگی دارد.

🔹 عملکرد صحیح این شیرها باعث دقت در کنترل حرکت و افزایش بهرهوری یونیت هیدرولیک میشود.

برای مطالعه بیشتر درباره انواع شیرهای جهتدهنده در یونیت هیدرولیک کلیک کنید.

تبدیل انرژی، اصل کار یونیت هیدرولیک (اکچویتورها)

اکچویتورها (Actuators) در یونیت هیدرولیک، بخشهایی هستند که انرژی هیدرولیکی روغن را به حرکت مکانیکی تبدیل میکنند. این قطعات خروجی نهایی سیستم را تشکیل میدهند و باعث ایجاد حرکت خطی یا چرخشی میشوند.

انواع اکچویتورها:

-

سیلندرهای هیدرولیکی: ایجاد حرکت خطی برای جابهجایی یا فشار آوردن

-

موتورهای هیدرولیکی: ایجاد حرکت دورانی با گشتاور بالا

🔹 دقت و کیفیت اکچویتورها تأثیر مستقیم بر کارایی کل سیستم دارد.

🔹 انتخاب صحیح بین سیلندر و موتور به نوع نیاز صنعتی (نیروی خطی یا دورانی) بستگی دارد.

🔹 نگهداری منظم از اکچویتورها مانع از نشت روغن، کاهش راندمان و خرابیهای پرهزینه میشود.

برای آشنایی کامل با عملکرد و انواع سیلندرهای هیدرولیک کلیک کنید.

برای آشنایی کامل با عملکرد و انواع هیدروموتورهای هیدرولیک کلیک کنید.

خنککاری و تنظیم دما در یونیت هیدرولیک

سیستم خنککاری در یونیت هیدرولیک وظیفه دارد دمای روغن را در بازه مناسب (معمولاً ۴۰ تا ۶۰ درجه سانتیگراد) نگه دارد. بالا رفتن بیش از حد دما میتواند باعث کاهش ویسکوزیته روغن، آسیب دیدن آببندها و افت راندمان شود.

روشهای خنککاری:

-

رادیاتورهای روغن (Oil Cooler): با جریان هوا یا آب دمای سیال را کاهش میدهند.

-

مبدلهای حرارتی: برای سیستمهای سنگین و دبی بالا استفاده میشوند.

-

طراحی مناسب مخزن: افزایش سطح تماس روغن با هوا برای دفع حرارت.

🔹 کنترل دما با سنسورها و سیستم هشداردهنده، نقش مهمی در افزایش عمر مفید اجزای یونیت هیدرولیک دارد.

🔹 خنککاری درست، علاوه بر حفظ کیفیت روغن، از توقف ناگهانی سیستم در شرایط کاری سنگین جلوگیری میکند.

برای بررسی انواع روشهای خنککاری روغن در یونیت هیدرولیک کلیک کنید.

کنترل هوشمند در یونیت هیدرولیک (بخش الکترونیک)

در یونیتهای هیدرولیک مدرن، بخش کنترل الکترونیکی و هوشمند نقش مهمی در افزایش دقت و بازدهی سیستم دارد. این بخش با ترکیب شیرهای برقی، سنسورها و کنترلرهای PLC امکان تنظیم و نظارت لحظهای بر فشار، دبی و دما را فراهم میکند.

کاربردهای کنترل هوشمند در یونیت هیدرولیک:

-

کنترل خودکار فشار و جریان برای دقت بیشتر در فرآیندها

-

اتصال به سیستمهای مانیتورینگ و PLC جهت هماهنگی با سایر تجهیزات صنعتی

-

ثبت و تحلیل دادهها برای نگهداری پیشبینانه و کاهش توقفهای ناگهانی

🔹 استفاده از کنترل هوشمند باعث میشود سیستم علاوه بر دقت بالا، دارای قابلیت عیبیابی سریع هم باشد.

🔹 این بخش در صنایع پیشرفته مانند خودروسازی، فولاد و ماشینآلات CNC کاربرد گسترده دارد.

برای آشنایی بیشتر با فناوریهای کنترل هوشمند در یونیت هیدرولیک کلیک کنید.

ایمنی و محافظت در پاوریونیت هیدرولیک

ایمنی یکی از مهمترین اصول در طراحی و بهرهبرداری از یونیت هیدرولیک است. سیستمهای هیدرولیکی تحت فشار بالا کار میکنند و در صورت نبود تجهیزات حفاظتی، میتوانند خسارتهای جدی ایجاد کنند. به همین دلیل، اجزای ایمنی نقش حیاتی دارند.

اجزای ایمنی در یونیت هیدرولیک:

-

شیر اطمینان (Relief Valve): جلوگیری از افزایش فشار بیش از حد مدار

-

شیرهای اضطراری: امکان قطع سریع جریان و توقف ایمن سیستم در شرایط بحرانی

-

سوئیچهای فشاری و حرارتی: هشدار در صورت عبور از محدوده مجاز

-

محافظ مکانیکی و حفاظهای فیزیکی: جلوگیری از تماس ناخواسته با قطعات متحرک

🔹 وجود تجهیزات ایمنی، علاوه بر حفاظت از اپراتور و دستگاه، دوام و کارایی طولانیمدت یونیت هیدرولیک را تضمین میکند.

🔹 سرویس و تست دورهای تجهیزات ایمنی، برای اطمینان از عملکرد صحیح، الزامی است.

برای آشنایی کامل با تجهیزات ایمنی و محافظت در یونیت هیدرولیک کلیک کنید.

مجموعه مهندسی سیالات سماهیدرو

عملکرد یونیت هیدرولیک

یونیتهای هیدرولیک با تبدیل انرژی الکتریکی/مکانیکی به انرژی سیال تحت فشار، قادر به ایجاد نیروهای خطی و دورانی با دقت بالا هستند. این سیستمها در صنایع مختلف از خودروسازی تا معدنکاری، امکان کنترل دقیق پارامترهای نیرو، سرعت و موقعیت را فراهم میکنند.

- تبدیل انرژی

- انتقال قدرت

- کنترل دقیق

- ایجاد حرکت

- تعدیل ضربات

- توزیع نیرو

- شرایط سخت

- صرفهجویی انرژی

- قابلیت اطمینان

یونیت هیدرولیک، قلب تپنده سیستم هیدرولیک در تبدیل انرژی

یکی از عملکردهای حیاتی یونیت هیدرولیک، تبدیل انرژی مکانیکی الکتروموتور به انرژی هیدرولیکی است. این تبدیل از طریق پمپ هیدرولیک انجام میشود و روغن تحت فشار را در اختیار سیستم قرار میدهد. در این فرآیند، توان مکانیکی به انرژی قابل کنترل تبدیل میشود تا در تجهیزات صنعتی برای جابهجایی، پرسکاری یا حرکت دقیق مورد استفاده قرار گیرد. این مکانیزم پایهایترین و حیاتیترین بخش عملکرد یونیت هیدرولیک است که تمام قابلیتهای بعدی بر آن سوار میشود.

✅ مزایای فنی تبدیل انرژی در یونیت هیدرولیک:

-

بهرهگیری از انرژی مکانیکی موتور با کمترین اتلاف

-

تبدیل سریع و مؤثر انرژی به جریان تحت فشار

-

پشتیبانی از عملکرد دقیق و پایدار سیستمهای هیدرولیکی

-

قابلیت استفاده از انواع منابع توان مکانیکی

-

امکان تنظیم فشار و دبی برای تطابق با نیاز سیستم

نکات مهم طراحی در فرآیند تبدیل انرژی:

-

انتخاب پمپ متناسب با توان و نیاز فشار سیستم

-

هماهنگی دقیق بین الکتروموتور و پمپ برای کاهش افت راندمان

-

استفاده از کوپلینگ مناسب جهت انتقال یکنواخت انرژی

-

توجه به نوع روغن و ویسکوزیته برای جلوگیری از کاویتاسیون

-

رعایت تراز دقیق نصب برای جلوگیری از لرزش و استهلاک

📊 جدول مقایسه ویژگیهای تبدیل انرژی در یونیت هیدرولیک:

| ویژگی تخصصی | توضیح کاربردی در یونیت هیدرولیک |

|---|---|

| تبدیل مکانیکی به هیدرولیکی | انرژی موتور به روغن تحت فشار تبدیل میشود |

| نقش کلیدی پمپ | عنصر اصلی تبدیل انرژی با عملکرد مداوم و دقیق |

| استفاده از موتورهای متنوع | قابلیت استفاده از موتور برقی، دیزلی یا حتی احتراقی |

| تنظیمپذیری فشار و جریان | امکان شخصیسازی توان خروجی برای کاربردهای مختلف |

| راندمان بالا | کاهش تلفات مکانیکی و افزایش اثربخشی کلی سیستم |

برای دیدن نحوه انتخاب پمپ مناسب جهت تبدیل بهتر انرژی، پیشنهاد میکنم به برگه پمپ هیدرولیک سر بزنی.

قلب محرک سیستمهای صنعتی با یونیت هیدرولیک

بعد از تبدیل انرژی، انتقال قدرت مرحلهای کلیدی در عملکرد یونیت هیدرولیک است. در این مرحله، انرژی هیدرولیکی از پمپ به عملگرها (مثل جکها یا موتورهای هیدرولیکی) منتقل میشود. قدرت ایجادشده بهصورت دقیق و یکنواخت به بخشهای مختلف ماشینآلات منتقل میشود. این نوع انتقال قدرت به دلیل فشار بالا و انعطاف بالا در مسیر و فاصله، در صنایع سنگین، خطوط تولید و تجهیزات متحرک کاربرد گستردهای دارد.

✅ مزایای فنی انتقال قدرت در سیستم هیدرولیک:

-

انتقال یکنواخت و بدون وقفه توان به عملگرها

-

امکان انتقال نیرو به فواصل دور یا زوایای خاص

-

انعطافپذیری در طراحی مسیر و ابعاد تجهیزات

-

توانایی تحمل بارهای سنگین و فشار بالا

-

عملکرد قابلاعتماد در شرایط متناوب و دائم

نکات مهم طراحی برای انتقال قدرت:

-

استفاده از شلنگها و لولههای با قطر و فشار مناسب

-

طراحی مدار با حداقل افت فشار و کمترین پیچیدگی

-

رعایت اصول لولهکشی برای جلوگیری از لرزش و نشتی

-

انتخاب شیرهای کنترل دقیق برای جلوگیری از ضربه و شوک

-

محافظت از مدار در برابر فشار اضافی با سوپاپ اطمینان

📊 جدول مقایسه ویژگیهای انتقال قدرت در یونیت هیدرولیک:

| ویژگی تخصصی | توضیح کاربردی در یونیت هیدرولیک |

|---|---|

| انتقال نیرو تحت فشار بالا | امکان بهکارگیری در تجهیزات با بار سنگین |

| مسیر انعطافپذیر | انتقال نیرو از طریق شلنگ یا لوله در زوایا و فواصل متنوع |

| پایداری عملکرد | کاهش نوسان در قدرت انتقالی حتی در بارهای متغیر |

| تطبیقپذیری با محیط کار | قابل استفاده در ماشینآلات متحرک یا ایستگاهی |

| طراحی کماستهلاک | کاهش استهلاک قطعات به دلیل نبود تماس مستقیم مکانیکی |

برای مشاهده نمونههای کاربردی انتقال قدرت در عمل، حتماً به برگه جک هیدرولیک هم سری بزن.

مغز متفکر عملکرد هماهنگ در سیستمهای هیدرولیک

کنترل دقیق یکی از ویژگیهای اساسی یونیت هیدرولیک هست که باعث میشه جریان روغن با دقت کامل به سمت عملگرهای مختلف هدایت بشه. با کمک شیرهای کنترل فشار، دبی و مسیر، میتونیم حرکت جکها یا موتورهای هیدرولیکی رو کاملاً هماهنگ کنیم. این دقت بالا در کنترل، برای فرآیندهایی مثل قالبگیری، CNC، بالابرهای حساس و تجهیزات آزمایشگاهی بسیار حیاتی هست. نتیجه این سیستم کنترل، افزایش ایمنی، کاهش خطا و ارتقای کیفیت فرآیند هست.

✅ مزایای فنی کنترل دقیق در یونیت هیدرولیک:

-

تنظیم قابلاعتماد سرعت و فشار در هر شرایط کاری

-

امکان ایجاد حرکات نرم، خطی و تکرارپذیر

-

کنترل همزمان چند عملگر با دقت بالا

-

کاهش شوکهای فشاری در شروع یا توقف سیستم

-

افزایش طول عمر تجهیزات بهدلیل کنترل هوشمندانه

نکات مهم طراحی برای دستیابی به کنترل دقیق:

-

انتخاب شیرهای پروپرشنال یا سروو برای دقت بالا

-

استفاده از سنسور فشار و موقعیت برای فیدبک مستمر

-

طراحی مدار با پاسخگویی سریع و حداقل تأخیر

-

رعایت فیلترینگ دقیق روغن برای جلوگیری از خرابی شیرها

-

تنظیم سیستم برای جلوگیری از پدیدههای ناخواسته مثل هانتینگ یا لرزش

📊 جدول مقایسه ویژگیهای کنترل دقیق در یونیت هیدرولیک:

| ویژگی تخصصی | توضیح کاربردی در یونیت هیدرولیک |

|---|---|

| کنترل فشار و جریان | تنظیم دقیق عملکرد هر عملگر با توجه به بار و شرایط کاری |

| پاسخگویی سریع | واکنش سریع سیستم به تغییرات فرمان یا شرایط محیطی |

| حرکات نرم و دقیق | مناسب برای فرآیندهایی با نیاز به ظرافت حرکتی بالا |

| کاهش استهلاک | جلوگیری از ضربه و تنش ناگهانی در سیستم |

| قابلیت برنامهریزی | استفاده از PLC یا کنترلر برای اجرای فرمانهای ترکیبی و دقیق |

برای آشنایی بیشتر میتوانید از برگه شیر پروپرشنال بازدید بفرمائید!

تبدیل انرژی هیدرولیکی به حرکت واقعی و هدفمند

یکی از مهمترین عملکردهای یونیت هیدرولیک، ایجاد حرکت خطی یا دورانی در عملگرهاست. با تأمین فشار مورد نیاز، یونیت میتونه حرکت رفتوبرگشتی جکها یا چرخش موتورهای هیدرولیکی رو فراهم کنه. این حرکت دقیق و پرقدرت، پایهایترین نیاز در بسیاری از صنایع مثل لیفتینگ، پرسکاری، اتوماسیون صنعتی و ساخت ماشینآلات هست. بهکمک سیستمهای هیدرولیک، حتی سنگینترین بارها بهآرامی یا با شتاب کنترلشده جابهجا میشن.

✅ مزایای فنی ایجاد حرکت توسط یونیت هیدرولیک:

-

تولید حرکت خطی یا چرخشی با دقت و توان بالا

-

کنترل کامل سرعت، جهت و شتاب حرکت

-

عملکرد مناسب در پروژههای سنگین یا حساس

-

امکان راهاندازی چند عملگر همزمان با کنترل مجزا

-

مناسب برای کارهای پرتنش، دائمکار یا متناوب

نکات مهم طراحی برای ایجاد حرکت مؤثر:

-

انتخاب جک یا موتور هیدرولیکی متناسب با بار و نوع حرکت

-

طراحی مسیر جریان برای پاسخگویی سریع و بدون وقفه

-

تنظیم سرعت با شیرهای دبی و جهت با شیرهای کنترل مسیر

-

بررسی دقیق کورس حرکتی و فاصلههای توقف ایمن

-

استفاده از ضربهگیر یا کاهنده شتاب برای انتهای حرکت

📊 جدول مقایسه ویژگیهای ایجاد حرکت در یونیت هیدرولیک:

| ویژگی تخصصی | توضیح کاربردی در یونیت هیدرولیک |

|---|---|

| ایجاد حرکت خطی | مناسب برای پرسها، بالابرها، جکهای صنعتی |

| حرکت چرخشی | بهکارگیری موتور هیدرولیکی برای چرخاندن تجهیزات یا قرقرهها |

| کنترل سرعت و جهت | قابل تنظیم با شیرهای مسیر و دبی |

| دقت بالا در توقف یا برگشت | حرکت نرم با توقف بدون ضربه |

| توانایی تحمل بار زیاد | حرکت بدون کاهش قدرت حتی در بارهای سنگین |

برای دیدن نحوه انتخاب هیدروموتور مناسب برای حرکت دوار، حتماً برگه هیدروموتور رو بررسی کنید.

ضربهگیر هوشمند در دل مدار هیدرولیک

در بسیاری از کاربردهای صنعتی، هنگام توقف سریع یا تغییر ناگهانی جریان، ممکنه ضربات فشاری خطرناک ایجاد بشه. یونیت هیدرولیک با کمک اجزایی مثل شیرهای ضدشوک، آکومولاتورها و تنظیمکنندههای جریان، این ضربات رو جذب و تعدیل میکنه. نتیجه این عملکرد، محافظت از عملگرها، کاهش استهلاک و افزایش عمر مفید سیستم هست. این قابلیت در ماشینآلات پرس، لیفتراکها، بالابرها و سیستمهای دینامیک نقش حیاتی داره.

مزایای فنی در تعدیل ضربات هیدرولیکی با استفاده از مدار یونیت هیدرولیک:

-

جلوگیری از آسیب به پمپ، جک یا موتور هیدرولیک

-

کاهش تنشهای ناگهانی در لولهکشی و اتصالات

-

عملکرد نرمتر و بیصدا در شروع یا توقف سیستم

-

بهبود ایمنی اپراتور و تجهیزات

-

افزایش طول عمر سیستم و کاهش نیاز به تعمیرات

نکات مهم طراحی برای کاهش ضربات:

-

نصب آکومولاتور برای جذب انرژی اضافی

-

استفاده از شیر ضدشوک (shock valve) در مسیر برگشت

-

تنظیم سرعت حرکت در شروع و پایان کورس

-

انتخاب دقیق دبی و فشار در خطوط حساس

-

استفاده از ضربهگیرهای مکانیکی در انتهای کورس جک

📊 جدول مقایسه ویژگیهای تعدیل ضربات در یونیت هیدرولیک:

| ویژگی تخصصی | توضیح کاربردی در یونیت هیدرولیک |

|---|---|

| جذب ضربات فشار | جلوگیری از شوک ناگهانی به سیستم هنگام توقف یا تغییر مسیر |

| استفاده از آکومولاتور | ذخیره انرژی و آزادسازی آن برای جلوگیری از نوسان ناگهانی |

| افزایش نرمی حرکت | کاهش صدا و تنش در آغاز یا پایان حرکت |

| محافظت از اجزای حساس | جلوگیری از ترک یا شکست در قطعات تحت فشار |

| بهبود ایمنی سیستم | کاهش احتمال انفجار شلنگ یا پارگی لوله در شرایط بحرانی |

برای اطلاعات بیشتر درباره نحوه استفاده از آکومولاتورها، سری بزن به برگه اجزای یونیت هیدرولیک.

تقسیم دقیق انرژی برای کنترل چند عملگر بهصورت همزمان

در بسیاری از سیستمهای هیدرولیکی، لازم هست که نیرو بهطور همزمان یا متناوب بین چند عملگر توزیع بشه. اینجا عملکرد «توزیع نیرو» وارد عمل میشه. یونیت هیدرولیک با کمک بلوکهای تقسیم، شیرهای کنترلی و فلودیوایدرها، نیرو رو بین جکها یا موتورهای مختلف پخش میکنه. این کار با دقت بالا انجام میشه تا همه عملگرها هماهنگ، ایمن و بدون نوسان کار کنن. توزیع خوب نیرو باعث بهرهوری بیشتر، عملکرد همزمان و افزایش دقت کل سیستم میشه.

✅ مزایای فنی در توزیع نیرو:

-

امکان کنترل همزمان چند عملگر با یک منبع قدرت

-

توزیع یکنواخت فشار و دبی بین مصرفکنندهها

-

جلوگیری از نوسان یا افت عملکرد در بخشهای مختلف

-

افزایش بازده سیستم و کاهش اتلاف انرژی

-

مناسب برای دستگاههای چندمحوره یا چندجکی

نکات مهم طراحی برای توزیع دقیق نیرو:

-

استفاده از فلودیوایدر برای تقسیم متعادل جریان

-

تنظیم دبی ورودی به هر بخش با شیر جریان مناسب

-

طراحی مسیر کوتاه و متوازن برای عملگرهای همزمان

-

جلوگیری از اختلاف فشار ناخواسته بین خروجیها

-

پیشبینی مسیر برگشت مشترک یا جدا برای جلوگیری از اختلال

📊 جدول مقایسه ویژگیهای توزیع نیرو در یونیت هیدرولیک:

| ویژگی تخصصی | توضیح کاربردی در یونیت هیدرولیک |

|---|---|

| تقسیم فشار و دبی | امکان کنترل چند مصرفکننده با فشار و جریان مشخص |

| عملکرد هماهنگ | اجرای حرکات همزمان یا وابسته بدون تداخل |

| استفاده از فلودیوایدر | تقسیم متناسب جریان بین دو یا چند مسیر |

| جلوگیری از افت فشار | حفظ عملکرد پایدار در تمام شاخههای سیستم |

| انعطافپذیری در طراحی | مناسب برای دستگاههای چند محور، مثل ماشینهای صنعتی بزرگ |

برای آشنایی بیشتر با قطعات مخصوص توزیع نیرو، نگاهی بنداز به برگه شیرهای کنترل جریان و فلودیوایدرها.

وفادار در گرما، سرما، فشار و گردوغبار

یونیت هیدرولیک برای کار در محیطهای خشن طراحی شده؛ چه سرما و گرمای شدید، چه گردوغبار، رطوبت یا فشار کاری بالا. این سیستمها بهواسطهی قطعات مستحکم، طراحی صنعتی و انتخاب دقیق متریال، بدون وقفه به کار ادامه میدن. در صنایعی مثل معدن، اسکلهها، حفاری، فولاد یا ساختوساز، این مقاومت باعث شده یونیت هیدرولیک انتخاب اول باشه. بدون کاهش عملکرد، در سختترین شرایط، فشار لازم را تأمین میکنه.

✅ مزایای فنی عملکرد در شرایط سخت:

-

مقاوم در برابر دمای بالا یا پایین (از -30 تا +80 درجه)

-

حفاظت شده در برابر نفوذ آب، خاک و رطوبت

-

مناسب برای محیطهای پرارتعاش یا آلوده

-

قابلاعتماد در کار دائم، شبانهروزی یا متناوب

-

کاهش نیاز به تعمیرات در محیطهای خشن

نکات مهم طراحی برای عملکرد در شرایط سخت:

-

انتخاب الکتروموتور با درجه حفاظت IP بالا

-

استفاده از هوزینگهای مقاوم به خوردگی یا آبکاریشده

-

فیلترگذاری دقیق برای جلوگیری از ورود گردوغبار به مدار

-

بررسی و انتخاب روغن متناسب با دمای محیط

-

محافظت از شلنگها و اتصالات در برابر ضربه یا تابش آفتاب

📊 جدول مقایسه ویژگیهای عملکرد در شرایط سخت:

| ویژگی تخصصی | توضیح کاربردی در یونیت هیدرولیک |

|---|---|

| مقاومت حرارتی | حفظ عملکرد در دماهای بالا یا پایین محیطی |

| محافظت در برابر نفوذ | جلوگیری از ورود آب، خاک یا رطوبت به داخل سیستم |

| استحکام مکانیکی بالا | مناسب برای ماشینآلات سنگین یا مناطق با ارتعاش زیاد |

| دوام طولانی در فشار کاری | کارکرد بیوقفه در محیطهای صنعتی بدون افت عملکرد |

| نگهداری آسانتر | کاهش تعداد خرابی یا نیاز به بازبینی مکرر |

برای بررسی نمونههای واقعی، پیشنهاد میکنم برگه ساخت یونیت هیدرولیک صنعتی رو ببینی.

قدرت زیاد با کمترین اتلاف ممکن

یکی از مزایای کلیدی یونیت هیدرولیک مدرن، مصرف بهینه انرژی هست. برخلاف سیستمهای قدیمی که پمپ دائم روشن بود، سیستمهای جدید با کنترل سرعت موتور (اینورتر)، پمپهای دبی متغیر یا سیستم استراحت خودکار، فقط زمانی کار میکنن که لازم باشه. این باعث میشه مصرف برق بهشدت کاهش پیدا کنه، گرمای اضافی تولید نشه و عمر تجهیزات افزایش پیدا کنه. صرفهجویی انرژی نهتنها هزینههای بهرهبرداری رو کم میکنه، بلکه سازگار با محیط زیست هم هست.

✅ مزایای فنی صرفهجویی انرژی در یونیت هیدرولیک:

-

کاهش مصرف برق با استفاده از اینورتر یا پمپ Load Sensing

-

کاهش تولید گرما و نیاز به خنککاری

-

کاهش استهلاک و افزایش عمر مفید قطعات

-

راهاندازی هوشمند فقط در زمان نیاز

-

بازگشت سریع سرمایه با کاهش هزینه انرژی

نکات مهم طراحی برای افزایش بهرهوری انرژی:

-

استفاده از پمپهای دبی متغیر یا Servo Drive

-

نصب کنترلکننده دور موتور (VFD یا اینورتر)

-

طراحی مدار کمتلفات با لولهکشی کوتاه و قطر مناسب

-

انتخاب دقیق فیلتر و خنککننده برای بهینهسازی عملکرد

-

پیشبینی حالت Standby در زمانهای بیکاری سیستم

📊 جدول مقایسه ویژگیهای صرفهجویی انرژی در یونیت هیدرولیک:

| ویژگی تخصصی | توضیح کاربردی در یونیت هیدرولیک |

|---|---|

| کنترل دور موتور | کاهش مصرف انرژی در زمان بیکاری یا فشار کم |

| پمپهای هوشمند | تطبیق دبی خروجی با نیاز لحظهای سیستم |

| کاهش تولید گرما | افزایش راندمان و کاهش نیاز به خنککننده |

| کاهش هزینه برق | صرفهجویی اقتصادی در پروژههای بزرگ و دائمکار |

| طراحی کماتلاف | استفاده بهینه از فشار و جریان بدون هدررفت |

اگر خواستی نمونههایی از یونیتهای کممصرف ببینی، حتماً به برگه انواع یونیت هیدرولیک سر بزن.

طراحی صحیح یونیت هیدرولیک = عملکردی صحیح با فشار بسیار بالا

قابلیت اطمینان یعنی اینکه سیستم همیشه آماده باشه، درست کار کنه و وسط کار کم نیاره. یونیت هیدرولیک با طراحی اصولی، قطعات صنعتی باکیفیت و مونتاژ حرفهای، طوری ساخته میشه که در هر شرایط کاری، عملکردش ثابت و بدون دردسر باشه. از خطوط تولید 24 ساعته گرفته تا پروژههای ساختمانی سنگین، وقتی به یونیت هیدرولیک اعتماد میکنی، خیالت راحته که سیستم نمیخوابه و کار ادامه داره.

✅ مزایای فنی قابلیت اطمینان در یونیت هیدرولیک:

-

کاهش توقفات ناگهانی بهخاطر خرابی سیستم

-

افزایش بهرهوری و راندمان در پروژههای صنعتی

-

کاهش هزینه نگهداری بهدلیل عمر بالای قطعات

-

پشتیبانی از عملکرد دائمکار، شبانهروزی و بیوقفه

-

اعتماد اپراتور به عملکرد سیستم در هر لحظه

نکات مهم طراحی برای افزایش قابلیت اطمینان:

-

استفاده از برندهای معتبر در قطعات کلیدی مثل پمپ و شیر

-

طراحی ساده و قابلدسترس برای تعمیرات سریع

-

پیشبینی سیستم فیلتر و خنککاری مؤثر

-

تست کامل فشار و نشتی قبل از تحویل

-

رعایت استانداردهای مونتاژ و کنترل کیفیت دقیق

📊 جدول مقایسه ویژگیهای قابلیت اطمینان در یونیت هیدرولیک:

| ویژگی تخصصی | توضیح کاربردی در یونیت هیدرولیک |

|---|---|

| عملکرد پایدار | حفظ کیفیت و قدرت در طولانیمدت و در فشارهای کاری متنوع |

| استفاده از قطعات صنعتی | دوام بالا و تحمل شرایط سخت بدون کاهش راندمان |

| کاهش نیاز به تعمیرات | طراحی برای نگهداری ساده و کاهش خرابیها |

| مناسب برای کار دائم | بدون افت فشار یا کاهش دبی در استفادههای طولانیمدت |

| اعتماد در مأموریتهای حساس | قابل استفاده در پروژههایی که خرابی یعنی توقف کل کار |

مجموعه مهندسی سیالات سماهیدرو

مزایای استفاده از یونیت هیدرولیک

یونیت هیدرولیک یکی از قدرتمندترین و پرکاربردترین منابع تولید و انتقال نیرو در صنعت است. این سیستمها به دلیل توان بالا، دقت در کنترل، دوام مناسب و انعطاف در طراحی، جایگاه ویژهای در خطوط تولید و ماشینآلات صنعتی دارند. در ادامه، با ۹ مزیت مهم یونیت هیدرولیک که باعث برتری آن نسبت به سایر روشهای انتقال نیرو شدهاند، آشنا میشوید.

- قدرت بالا در حجم کم

- کنترل دقیق و نرم

- قابلیت اطمینان بالا

- مناسب کاربردهای سنگین

- انعطافپذیری در طراحی

- ایمنی در شرایط خاص

- تعمیرپذیری

- سازگاری با محرکها

- صرفهجویی در انرژی

توان شگفتانگیز یونیت هیدرولیک در فضای محدود

یکی از مزایای مهم یونیت هیدرولیک در صنعت، تولید نیروی زیاد در ابعاد جمعوجور است. این ویژگی باعث شده یونیت هیدرولیک در بسیاری از ماشینآلات صنعتی که با محدودیت فضا مواجهاند، بهترین انتخاب باشد. در مقایسه با سیستمهای مکانیکی یا الکتریکی، این سیستم میتواند نیروی بیشتری تولید کند، بدون آنکه حجم زیادی اشغال کند. همین عامل موجب شده یونیتهای هیدرولیک در خطوط تولید، تجهیزات حمل، فشردهسازی و پرسهای صنعتی کاربرد گستردهای داشته باشند.

✅ مزایای فنی توان بالا در حجم کم:

-

تولید نیروی زیاد با فشار بالا حتی در یونیتهای کوچک

-

صرفهجویی در فضا و مناسب برای ماشینآلات فشرده

-

امکان طراحی سیستمهای پرقدرت بدون نیاز به حجم زیاد

-

کاربرد در تجهیزات جابهجایی سنگین و ماشینآلات صنعتی

-

عملکرد پایدار در پروژههای صنعتی با بارهای متناوب یا دائم

نکات مهم در طراحی یونیتهای پرقدرت:

-

انتخاب پمپ مناسب برای رسیدن به فشار و دبی مورد نیاز

-

استفاده از شیرهای دقیق برای کنترل فشار و جریان

-

رعایت نسبت بین حجم مخزن و توان سیستم برای جلوگیری از داغ شدن روغن

جدول مقایسه ویژگیهای پاور یونیت هیدرولیک در توان بالا و ابعاد کم

| ویژگی تخصصی | توضیح کاربردی در یونیت هیدرولیک |

|---|---|

| تولید نیروی زیاد | امکان جابهجایی یا فشردهسازی قطعات سنگین با فشار بالا |

| ابعاد جمعوجور | اشغال فضای کمتر نسبت به سیستمهای معادل مکانیکی |

| کاربرد صنعتی گسترده | قابل استفاده در پرسها، بالابرها، خطوط تولید و… |

| صرفهجویی در فضا | طراحی مناسب برای ماشینآلات فشرده یا دارای محدودیت فضا |

| راندمان بالا در حجم پایین | افزایش توان خروجی بدون افزایش ابعاد یونیت |

| نسبت توان به حجم فوقالعاده | یکی از بهترین نسبتها در مقایسه با دیگر سیستمهای انتقال قدرت |

برای مشاهده روشهای طراحی یونیت هیدرولیک قدرتمند، به برگه ساخت یونیت هیدرولیک مراجعه کنید.

مزیت کلیدی یونیت هیدرولیک در ماشینآلات حساس

یکی از ویژگیهای برجسته یونیت هیدرولیک، توانایی بالا در کنترل نرم و دقیق فشار و سرعت است. در بسیاری از ماشینآلات صنعتی که نیاز به حرکت یکنواخت و بدون شوک دارند، سیستم هیدرولیک بهترین انتخاب است. با استفاده از شیرهای کنترل فشار و دبی، میتوان سیال را دقیقاً طبق نیاز تنظیم کرد. همچنین حرکت پیستون در سیلندرهای هیدرولیکی بسیار روان انجام میشود و کمترین لرزش را ایجاد میکند.

✅ مزایای فنی کنترل دقیق و نرم:

-

امکان تنظیم سرعت حرکت در تمام مراحل کار

-

کنترل فشار در سطح بسیار بالا و ایمن

-

حرکت یکنواخت سیلندر بدون شوک یا لرزش

-

افزایش دقت در ماشینآلات حساس و ظریف

-

مناسب برای خطوط تولید دقیق و سیستمهای اتوماسیون

نکات مهم در طراحی سیستمهای کنترل دقیق پاور یونیت هیدرولیک

-

انتخاب شیرهای پروپرشنال یا سروو برای کنترل پیشرفته

-

استفاده از فشارشکنهای دقیق برای محافظت از تجهیزات

-

تنظیم مناسب زمانبندی شیرها برای جلوگیری از ضربه

جدول مقایسه ویژگیهای یونیت هیدرولیک در کنترل دقیق

| ویژگی تخصصی | توضیح کاربردی در یونیت هیدرولیک |

|---|---|

| کنترل فشار | امکان تنظیم دقیق فشار با استفاده از شیرهای کنترل فشار |

| کنترل سرعت | تنظیم سرعت حرکت سیلندرها از طریق شیرهای کنترل دبی |

| حرکت یکنواخت | جلوگیری از لرزش و ضربه در حین عملکرد |

| پاسخگویی سریع | تغییر سریع و نرم در جهت یا سرعت حرکت سیلندر |

| دقت در موقعیتیابی | استفاده در ماشینآلاتی که نیاز به توقف دقیق دارند |

| کاهش سایش و استهلاک | به دلیل حرکت نرم و بدون شوک، عمر تجهیزات بیشتر میشود |

یونیت هیدرولیک؛ انتخابی مطمئن برای شرایط کاری سخت

یکی از دلایل اصلی استفاده گسترده از یونیت هیدرولیک در صنعت، قابلیت اطمینان بالای آن است. اگر این سیستم بهدرستی طراحی شود و نگهداری منظم داشته باشد، سالها بدون افت عملکرد کار میکند. یونیتهای هیدرولیک حتی در شرایط کاری سخت مانند فشار بالا، دمای بالا یا کار مداوم، پایداری عملکرد خود را حفظ میکنند. این ویژگی برای صنایعی که توقف ماشینآلات هزینهساز است، اهمیت زیادی دارد.

✅ مزایای فنی قابلیت اطمینان بالا:

-

طول عمر بالا با طراحی اصولی و سرویس منظم

-

عملکرد پایدار در شرایط کاری سخت و مداوم

-

مقاومت در برابر نوسانات دما و فشار

-

کاهش احتمال خرابیهای ناگهانی در خطوط تولید

-

مناسب برای سیستمهای صنعتی حساس و پرکار

نکات مهم در افزایش دوام پاور یونیت هیدرولیک:

-

استفاده از فیلترهای با کیفیت برای حفظ پاکی روغن

-

بررسی دورهای وضعیت پمپ، شیرها و اتصالات

-

انتخاب قطعات با برند معتبر و مشخصات فنی دقیق

جدول ویژگیهای یونیت هیدرولیک با قابلیت اطمینان بالا

| ویژگی تخصصی | توضیح کاربردی در عملکرد یونیت هیدرولیک |

|---|---|

| طول عمر زیاد | در صورت نگهداری مناسب، سالها بدون افت عملکرد کار میکند |

| پایداری عملکرد | حفظ عملکرد در فشارهای بالا و سیکلهای کاری طولانی |

| کاهش خرابی ناگهانی | پیشگیری از توقفهای ناگهانی در خطوط تولید |

| مناسب برای شرایط سخت | کارایی بالا در محیطهای گرم، مرطوب یا پرنوسان |

| نیاز به سرویس کم | نگهداری ساده و غیرپیچیده با فواصل زمانی طولانی |

| ایمنی بیشتر | کاهش خطرات ناشی از نشت یا افت ناگهانی فشار در مدار |

یونیت هیدرولیک؛ گزینهای ایدهآل برای تحمل بارهای سنگین

یونیت هیدرولیک بهخاطر توانایی بالا در تحمل بارهای سنگین، در بسیاری از کاربردهای صنعتی سنگین محبوبیت زیادی دارد. این سیستمها بهراحتی میتوانند نیروی مورد نیاز برای پرسها، بالابرها و ماشینآلات راهسازی را تامین کنند. علاوه بر این، یونیت هیدرولیک قادر است بهطور مداوم و بدون افت عملکرد، در شرایط سخت کاری و برای ساعتها کار کند که این ویژگی در پروژههای بزرگ صنعتی بسیار مهم است.

✅ مزایای فنی برای کاربردهای سنگین:

-

تحمل بارهای زیاد و تولید گشتاور قوی

-

عملکرد پایدار در ساعتهای طولانی کارکرد

-

مناسب برای ماشینآلات پرس، بالابر و راهسازی

-

قابلیت تحمل شوکهای ناگهانی بار و فشار

-

کاهش نیاز به تعمیرات مکرر در شرایط سخت کاری

نکات مهم در طراحی پاوریونیتهای صنعتی:

-

انتخاب قطعات مقاوم در برابر فشار و سایش

-

استفاده از روغن هیدرولیک با کیفیت بالا و مناسب شرایط کاری

-

طراحی سیستم خنککننده برای جلوگیری از داغ شدن در کار طولانی

جدول ویژگیهای یونیت هیدرولیک مناسب کاربردهای سنگین

| ویژگی تخصصی | توضیح کاربردی در یونیت هیدرولیک برای کاربردهای سنگین |

|---|---|

| تحمل بار بالا | تامین نیروی لازم برای ماشینآلات سنگین صنعتی |

| عملکرد مداوم و پایدار | قابلیت کارکرد بدون افت عملکرد در ساعتهای طولانی |

| مقاومت در برابر فشار | تحمل شوکهای ناگهانی و فشارهای بالا |

| کاهش نیاز به تعمیرات | دوام بالا و کاهش هزینههای نگهداری |

| کاربری گسترده صنعتی | استفاده در پرسها، بالابرها، ماشینهای راهسازی و تجهیزات سنگین |

طراحی آزادتر با یونیت هیدرولیک در پروژههای پیچیده صنعتی

یکی از مزایای مهم یونیت هیدرولیک، انعطافپذیری بالا در طراحی و نصب است. این سیستمها میتوانند در پروژههایی که اجزای مختلف در فاصلههای زیاد از هم قرار دارند، بهخوبی عمل کنند. با لولهکشی اصولی و انتخاب صحیح پمپ و شیرها، انتقال قدرت به راحتی انجام میشود. همچنین یونیت هیدرولیک بهراحتی با سیستمهای کنترل الکتریکی، PLC و اتوماسیون صنعتی ادغام میشود که این موضوع در طراحی ماشینآلات مدرن اهمیت زیادی دارد.

✅ مزایای فنی انعطافپذیری در طراحی:

-

امکان نصب اجزای سیستم در فواصل زیاد

-

سهولت در انتقال قدرت با استفاده از سیال فشرده

-

قابلیت ترکیب با سیستمهای PLC، الکتریکی و اتوماسیون

-

مناسب برای پروژههای سفارشی یا چندبخشی

-

افزایش سرعت نصب و بهینهسازی چینش تجهیزات صنعتی

نکات مهم در طراحی سیستمهای منعطف:

-

رعایت اصول افت فشار در لولهکشی طولانی

-

استفاده از سنسورها و کنترلرهای مناسب برای هماهنگی بین بخشها

-

پیشبینی دسترسی آسان به یونیت برای تعمیر و نگهداری

جدول ویژگیهای یونیت هیدرولیک با انعطافپذیری بالا در طراحی

| ویژگی تخصصی | توضیح کاربردی در طراحی یونیت هیدرولیک |

|---|---|

| قابلیت نصب از راه دور | انتقال قدرت بدون افت عملکرد به نقاط دورتر از منبع اصلی |

| پیکربندی انعطافپذیر | امکان تغییر چینش اجزای سیستم طبق نیاز پروژه |

| ترکیبپذیری با PLC | ادغام آسان با سیستمهای کنترل هوشمند و اتوماسیون صنعتی |

| سفارشیسازی آسان | مناسب برای پروژههایی با نیازهای خاص و طراحی اختصاصی |

| کاهش محدودیتهای فضایی | امکان طراحی در محیطهایی با فضای نامناسب یا چندبخشی |

یونیت هیدرولیک؛ عملکرد ایمن در زمان قطع برق یا شرایط بحرانی

یونیت هیدرولیک به دلیل طراحی فنی خاص، در شرایط اضطراری نیز عملکردی ایمن و قابلاعتماد دارد. در صورت قطع ناگهانی برق، سیستم فوراً متوقف میشود و هیچگونه حرکت ناخواسته یا خطرناک ایجاد نمیکند. همچنین با تعبیه شیرهای اضطراری، امکان تخلیه سریع فشار و توقف کنترلشده سیستم وجود دارد. این ویژگیها، یونیت هیدرولیک را به گزینهای امن برای استفاده در ماشینآلات حساس و محیطهای پرریسک تبدیل کردهاند.

✅ مزایای فنی ایمنی بالا در شرایط خاص:

-

توقف خودکار و ایمن در زمان قطع برق

-

عدم حرکت ناگهانی پس از خاموشی سیستم

-

قابلیت نصب شیرهای اضطراری تخلیه فشار

-

حفظ ایمنی اپراتور و تجهیزات در شرایط بحرانی

-

کاربرد مناسب در صنایع با استانداردهای ایمنی بالا

نکات مهم برای افزایش ایمنی یونیت:

-

استفاده از شیرهای قطع سریع (emergency shut-off)

-

طراحی مدار با توجه به حالت fail-safe

-

انتخاب مخزن و اتصالات مقاوم در برابر شوک فشار

جدول ویژگیهای یونیت هیدرولیک با ایمنی بالا

| ویژگی تخصصی | توضیح کاربردی در یونیت هیدرولیک برای شرایط اضطراری |

|---|---|

| توقف ایمن در قطع برق | عدم ایجاد حرکت ناگهانی پس از خاموشی ناخواسته سیستم |

| شیر اضطراری تخلیه فشار | کاهش فوری فشار سیستم در شرایط بحرانی |

| حفاظت از اپراتور و دستگاه | کاهش خطرات ناشی از خرابی یا خطای اپراتوری |

| پایداری مدار در حالت خطا | جلوگیری از آسیب به تجهیزات در صورت بروز نقص یا خطا |

| قابل استفاده در محیطهای حساس | مناسب برای صنایع دارویی، غذایی، نظامی و ماشینآلات حساس |

دسترسی آسان و تعمیر سریع یونیت هیدرولیک در صنعت ایران

یکی از مزایای بزرگ یونیت هیدرولیک در صنایع داخلی، دسترسی آسان به قطعات و قابلیت تعمیر سریع آن است. بیشتر قطعات این سیستمها مانند پمپ، شیر، موتور و فیلتر در بازار ایران بهراحتی یافت میشوند. این ویژگی باعث کاهش زمان توقف ماشینآلات و صرفهجویی در هزینههای نگهداری میشود. همچنین امکان تعویض یا ارتقاء بسیاری از اجزا وجود دارد که عمر مفید یونیت هیدرولیک را افزایش میدهد.

✅ مزایای فنی تعمیرپذیری و تنوع قطعات:

-

موجود بودن قطعات اصلی در بازار ایران

-

امکان تعمیر سریع و کاهش زمان توقف خط تولید

-

قابلیت ارتقاء سیستم بدون نیاز به تعویض کامل یونیت

-

کاهش هزینههای نگهداری در بلندمدت

-

مناسب برای صنایعی که نیاز به پشتیبانی فوری دارند

نکات مهم در انتخاب قطعات یونیت هیدرولیک:

-

استفاده از قطعات استاندارد و برندهای معتبر

-

طراحی سیستم بهگونهای که دسترسی به اجزا آسان باشد

-

پیشبینی محل نصب برای تعویض سریع پمپ، فیلتر و شیرها

جدول ویژگیهای تعمیرپذیری و قطعات یونیت هیدرولیک

| ویژگی تخصصی | توضیح کاربردی در یونیت هیدرولیک |

|---|---|

| دسترسی به قطعات یدکی | بیشتر قطعات در بازار ایران موجود و قابل خریداری هستند |

| قابلیت تعویض آسان اجزا | پمپ، شیر، موتور و فیلترها بهراحتی تعویض یا ارتقاء داده میشوند |

| کاهش زمان توقف دستگاه | تعمیر سریع باعث کاهش وقفه در خط تولید میشود |

| قابلیت ارتقاء مرحلهای | ارتقاء سیستم بدون نیاز به تعویض کامل یونیت |

| کاهش هزینههای نگهداری | نگهداری مقرونبهصرفه با استفاده از قطعات در دسترس |

یونیت هیدرولیک؛ قلب تپنده انواع جک و موتور هیدرولیکی در صنعت

یکی از ویژگیهای مهم یونیت هیدرولیک، سازگاری بالا با انواع محرکهای هیدرولیکی است. این سیستم میتواند نیروی لازم برای حرکت سیلندرهای خطی (جک هیدرولیک) یا چرخش موتورهای هیدرولیکی دوار را تأمین کند. این انعطاف باعث شده یونیت هیدرولیک در طیف گستردهای از ماشینآلات، از دستگاههای CNC گرفته تا آسانسورهای صنعتی و ماشینآلات کشاورزی کاربرد داشته باشد.

✅ مزایای فنی سازگاری با محرکهای مختلف:

-

قابلیت تغذیه همزمان چند نوع جک و موتور

-

استفاده در سیستمهای خطی و چرخشی

-

مناسب برای پروژههای ترکیبی و چندحرکتی

-

افزایش کارایی سیستمهای متنوع صنعتی

-

کاهش نیاز به چند منبع قدرت مجزا

نکات مهم در طراحی برای سازگاری بهتر:

-

انتخاب پمپ با دبی و فشار متناسب با محرکها

-

تنظیم صحیح شیرهای کنترل جهت و فشار

-

طراحی مدار برای عملکرد همزمان چند خروجی

جدول ویژگیهای یونیت هیدرولیک در سازگاری با محرکها

| ویژگی تخصصی | توضیح کاربردی در یونیت هیدرولیک |

|---|---|

| تغذیه جکهای خطی | تامین نیروی لازم برای حرکتهای رفت و برگشتی |

| تغذیه موتورهای دوار | تامین گشتاور برای چرخش مداوم یا مقطعی |

| سازگاری با چند خروجی | امکان اتصال چند محرک مختلف به یک یونیت |

| افزایش تنوع کاربرد | استفاده در انواع ماشینآلات سنگین، دقیق یا متحرک |

| سادگی در طراحی پروژه | کاهش پیچیدگی مدار با یک یونیت مرکزی و چند محرک |

یونیت هیدرولیک هوشمند؛ کاهش مصرف برق و افزایش راندمان

در طراحیهای جدید، یونیتهای هیدرولیک با استفاده از فناوریهایی مثل اینورتر، پمپ دور متغیر یا شیرهای پروپرشنال، امکان صرفهجویی قابلتوجهی در مصرف انرژی دارند. این سیستمها فقط زمانی که نیاز واقعی به فشار و دبی وجود دارد، فعال میشوند و در زمانهای بینیاز، با کاهش سرعت یا خاموشی اتوماتیک، از اتلاف انرژی جلوگیری میکنند.

✅ مزایای فنی صرفهجویی انرژی:

-

کاهش مصرف برق تا ۳۰٪ در شرایط کاری متناوب

-

کاهش تولید گرمای اضافه در سیستم

-

افزایش عمر مفید قطعات به دلیل کاهش استهلاک

-

کاهش صدای سیستم در حالت بیباری

-

مناسب برای پروژههای هوشمند و اتوماسیون

نکات مهم برای بهینهسازی مصرف انرژی در پاور یونیت هیدرولیک:

-

استفاده از پمپ دور متغیر (variable displacement pump)

-

نصب اینورتر برای کنترل سرعت الکتروموتور

-

طراحی مدار با شیرهای کنترل دقیق و هوشمند

جدول ویژگیهای یونیت هیدرولیک در صرفهجویی انرژی

| ویژگی تخصصی | توضیح کاربردی در یونیت هیدرولیک هوشمند |

|---|---|

| کنترل مصرف برق | کاهش مصرف در زمان بیباری یا بار جزئی |

| کاهش گرما و استهلاک | بهینهسازی سیستم خنککاری و کاهش فرسایش قطعات |

| طول عمر بیشتر تجهیزات | کاهش فشار کاری روی موتور و پمپ در طول زمان |

| صدای کمتر در عملکرد | عملکرد آرامتر به دلیل کاهش سرعت در حالت بینیاز |

| مناسب برای اتوماسیون | هماهنگ با سیستمهای کنترل هوشمند و PLC |

مجموعه مهندسی سیالات سماهیدرو

معایب استفاده از یونیت هیدرولیک

با وجود مزایای زیاد، یونیتهای هیدرولیک معایبی هم دارند. این معایب بسته به نوع کاربرد، محیط کاری و کیفیت طراحی میتوانند چالشهایی ایجاد کنند. در ادامه، مهمترین معایب یونیت هیدرولیک را بررسی میکنیم:

- هزینه اولیه بالا

- نیاز به نگهداری

- کاهش و اتلاف انرژی

- آلودگی زیستمحیطی

- سر و صدای زیاد

- عملکرد ضعیف

هزینه اولیه بالا در خرید و یا ساخت یونیت هیدرولیک

پاور یونیت هیدرولیک معمولاً هزینه بیشتری نسبت به سیستمهای پنوماتیک یا الکتریکی دارد. دلیل این موضوع، نیاز به اجزای متعدد مانند پمپ هیدرولیک، مخزن روغن، شیرهای کنترل، فیلتر و لولهکشی فشارقوی است. علاوه بر این، طراحی و مهندسی دقیق برای اطمینان از عملکرد بهینه، هزینههای اولیه را افزایش میدهد.

چالشهای مرتبط با هزینه یونیت هیدرولیک:

-

قیمت خرید بالا (بهویژه در مدلهای صنعتی و سفارشی)

-

هزینه نصب و راهاندازی سنگین

-

نیاز به تجهیزات جانبی متعدد

نیاز به نگهداری و سرویس منظم یونیت هیدرولیک

یکی از معایب اصلی پاور پک هیدرولیک، حساسیت بالا به شرایط کاری و نیاز به نگهداری دقیق است. روغن هیدرولیک باید به صورت دورهای تعویض و فیلترها تمیز یا جایگزین شوند. همچنین اتصالات و سیلها ممکن است به مرور دچار نشتی شوند و نیازمند پایش مداوم باشند.

نکات مهم در نگهداری اصولی یونیت هیدرولیک:

-

تعویض روغن در بازههای منظم

-

بررسی نشتی در اتصالات و شیلنگها

-

سرویس و تمیزکاری فیلترها برای جلوگیری از آلودگی سیستم

اتلاف انرژی و کاهش بازده در برخی شرایط

پاور یونیتهای هیدرولیک در مقایسه با سیستمهای الکتریکی مدرن، گاهی بازدهی کمتری دارند. اصطکاک و فشار بالا باعث تولید گرما در روغن میشود که نیاز به سیستمهای خنککننده دارد. در سیستمهای قدیمیتر با پمپهای دبی ثابت، حتی زمانی که سیستم بیبار است، مصرف انرژی ادامه پیدا میکند.

دلایل افت بازدهی در یونیت هیدرولیک:

-

تولید گرما و نیاز به کولر روغن

-

مصرف انرژی در حالت بیباری

-

فرسودگی سریعتر روغن در دماهای بالا

آلودگی محیطی و مسائل زیستمحیطی یونیت هیدرولیک

نشتی روغن یکی از مشکلات رایج پاور یونیت هیدرولیک است که میتواند محیط کار، تجهیزات و حتی منابع آبی و خاک را آلوده کند. علاوه بر این، روغنهای مستعمل باید طبق استانداردهای محیطزیستی جمعآوری و دفع شوند که هزینه و محدودیتهای خاص خود را دارد.

مشکلات محیطی رایج در یونیت هیدرولیک:

-

آلودگی ناشی از نشتی روغن

-

هزینهبر بودن جمعآوری و دفع روغنهای مصرفشده

-

چالشهای استفاده در صنایع حساس مثل غذا و دارو

سر و صدای زیاد یونیت هیدرولیک در حین کار

پمپها و شیرهای هیدرولیک در پاور پکها اغلب سر و صدای قابل توجهی ایجاد میکنند. این مسئله بهویژه در محیطهای کاری حساس یا فضاهایی که نیاز به آرامش دارند (مثل صنایع پزشکی یا آزمایشگاهی) یک چالش محسوب میشود.

منابع اصلی صدای یونیت هیدرولیک:

-

پمپهای دندهای

-

ارتعاش ناشی از فشار بالا

-

عملکرد شیرهای کنترل

محدودیت در شرایط دمایی

پاور یونیت هیدرولیک در شرایط آبوهوایی بسیار سرد یا گرم با محدودیت مواجه میشود. در دماهای پایین، روغن غلیظ شده و جریانیابی آن سختتر میشود که بازدهی پمپ را کاهش میدهد. در مقابل، در دماهای بالا روغن رقیق میشود و احتمال نشتی و استهلاک قطعات افزایش پیدا میکند.

تأثیرات دما بر عملکرد یونیت هیدرولیک:

-

کاهش بازدهی در دماهای بسیار پایین

-

افزایش خطر نشتی در دماهای بالا

-

نیاز به سیستمهای گرمایش یا خنککاری کمکی

مجموعه مهندسی سیالات سماهیدرو

مقایسه 3 سیستم انتقال قدرت

انتخاب روش مناسب برای انتقال قدرت در صنعت، به عواملی مانند نوع کاربرد، میزان نیرو، سرعت، دقت، شرایط محیطی و هزینه بستگی دارد. سه سیستم پرکاربرد در این زمینه عبارتاند از هیدرولیک، پنوماتیک و برقی. در ادامه، هرکدام را به صورت تخصصی بررسی و مقایسه میکنیم:

| ویژگیها | هیدرولیک (Hydraulic) | پنوماتیک (Pneumatic) | برقی (Electric) |

|---|---|---|---|

| قدرت خروجی | بسیار بالا | محدود | متوسط تا بالا |

| دقت کنترل | بالا | پایین تا متوسط | بسیار بالا |

| سرعت پاسخدهی | متوسط | بسیار سریع | سریع و قابلبرنامهریزی |

| هزینه اولیه | بالا | پایین | متوسط تا بالا |

| نگهداری | نیازمند سرویس مداوم | سادهتر | کم ولی تخصصی |

| آلودگی محیطی | احتمال نشت روغن | بدون آلودگی | بدون آلودگی |

| کاربرد اصلی | ماشینآلات سنگین | صنایع سبک و غذایی | اتوماسیون دقیق و رباتیک |

سیستم هیدرولیک (Hydraulic Power Unit)

سیستمهای هیدرولیک با استفاده از روغن تحت فشار قدرت تولید و منتقل میکنند. یونیت هیدرولیک (پاور پک) بهعنوان قلب سیستم، انرژی مکانیکی را به انرژی هیدرولیکی تبدیل میکند. این فناوری بیشتر در کاربردهایی که نیاز به نیروی زیاد و کنترل دقیق دارند، مورد استفاده قرار میگیرد.

ویژگیها:

-

توانایی تولید نیروهای بسیار بالا در ابعاد کوچک

-

امکان کنترل دقیق سرعت و جهت حرکت

-

کارکرد پایدار در شرایط سنگین و طولانیمدت

معایب اصلی:

-

هزینه اولیه و نگهداری بالا

-

خطر نشت روغن و آلودگی محیط

-

حساسیت به دما و نیاز به سرویس دورهای

کاربردهای رایج:

پرسهای هیدرولیک، ماشینآلات سنگین، جرثقیلها، خطوط تولید صنعتی

سیستم پنوماتیک (Pneumatic Systems)

پنوماتیک از هوای فشرده برای انتقال نیرو استفاده میکند. این سیستمها به دلیل تمیزی، سادگی و سرعت بالا، در صنایع سبک و محیطهایی که آلودگی روغن غیرقابلقبول است، پرکاربرد هستند.

ویژگیها:

-

ارزانتر و سادهتر از هیدرولیک

-

سرعت پاسخدهی بالا

-

ایمنتر در برابر نشت (چون از هوا استفاده میشود)

معایب اصلی:

-

توان و نیروی خروجی محدود

-

دقت کمتر در مقایسه با هیدرولیک

-

نیاز به کمپرسور و سیستمهای خشککن برای جلوگیری از رطوبت

کاربردهای رایج:

خطوط بستهبندی، صنایع غذایی و دارویی، اتوماسیون سبک، ابزارهای بادی

سیستمهای برقی (Electric Drive Systems)

سیستمهای انتقال قدرت برقی از موتورهای الکتریکی و سرووموتورها برای تولید و کنترل حرکت استفاده میکنند. این روش در دهههای اخیر با پیشرفت فناوریهای کنترلی، جایگاه ویژهای پیدا کرده است.

ویژگیها:

-

بازده انرژی بالا و آلودگی محیطی صفر

-

دقت فوقالعاده در کنترل موقعیت، سرعت و گشتاور

-

مناسب برای کاربردهای هوشمند و اتوماسیون پیشرفته

معایب اصلی:

-

هزینه خرید و نصب در سیستمهای پیشرفته بالا

-

محدودیت در تولید نیروهای بسیار بزرگ (نسبت به هیدرولیک)

-

حساسیت بالا به شرایط محیطی (رطوبت، گردوغبار و شوک الکتریکی)

کاربردهای رایج:

رباتیک، اتوماسیون صنعتی دقیق، تجهیزات پزشکی، صنایع الکترونیک

مجموعه مهندسی سیالات سماهیدرو

کاربردهای یونیت هیدرولیک در صنایع

یونیتهای هیدرولیک به عنوان قلب تپنده سیستمهای صنعتی، از خطوط تولید خودروسازی تا ماشینآلات سنگین معدنکاری، نیروی محرکه دقیق و قدرتمندی ارائه میدهند. چه در عملیات پرس با دقت ۰.۱ میلیمتر یا جرثقیلهای چندتنه، این سیستمها انعطافپذیری و گشتاور بینظیری را در سختترین شرایط ایجاد میکنند.

یونیتهای هیدرولیک موتور محرکه صنعت مدرن هستند. آنها پل ارتباطی بین انرژی الکتریکی/احتراقی و انجام کارهای سنگین با دقت بالا هستند. آمارهای ارائه شده نشاندهنده مقیاس و اهمیت غیرقابل انکار این سیستمها در پیشبرد فناوری و صنعت در سراسر جهان است.

- صنعت خودروسازی

- صنعت هوافضا

- معدن و سنگینصنعت

- پتروشیمی و نفت

- فولاد و متالورژی

- ساختوساز

- صنایع دریایی

- بستهبندی و چاپ

- انرژیهای تجدیدپذیر

یونیت هیدرولیک در صنعت خودروسازی

یونیت هیدرولیک در خطوط تولید خودرو، پرسهای هیدرولیک، ماشینهای شکلدهی ورق و سیستمهای تست قطعات کاربرد گستردهای دارد. استفاده از این فناوری باعث افزایش سرعت تولید و کاهش خطاهای انسانی میشود.

کاربردهای یونیت در خودروسازی:

پرسهای غولپیکر برای شکلدهی بدنه و قطعات خودرو، رباتهای جوشکار و رنگپاش در خط تولید، دستگاههای تزریق پلاستیک برای ساخت داشبورد و قطعات داخلی، و سیستمهای آزمایش و شبیهسازی.

-

پرسهای بدنه و شاسی خودرو

-

سیستمهای رنگپاشی و تست تصادف

-

جکهای بالابر در تعمیرگاهها

📊 طبق آمار انجمن خودروسازان اروپا، بیش از ۷۰٪ خطوط تولید مدرن از تجهیزات هیدرولیکی برای پرسکاری و مونتاژ استفاده میکنند.

آمار شگفتانگیز:

یک خط تولید خودروی مدرن ممکن است از صدها سیلندر و موتور هیدرولیک بهره ببرد. یک پرس هیدرولیک بزرگ میتواند فشاری معادل (بیش از ۱۰,۰۰۰ تن) را اعمال کند که برای شکل دادن به یک ورق فولادی به ضخامت چند سانتیمتر در کسری از ثانیه کافی است.

یونیت هیدرولیک در صنعت هوافضا

در هواپیماها و فضاپیماها، قدرت و دقت بالا حیاتی است. پاور یونیتهای هیدرولیک وظیفه کنترل سطوح پروازی (مثل بالچهها) و سیستمهای فرود را برعهده دارند.

کاربردهای یونیت در صنعت هوافضا:

آزمایشهای استرس و خستگی روی بدنه هواپیما و قطعات موتور، سیمولاتورهای پرواز برای آموزش خلبانان، سیستمهای هیدرولیک خود هواپیما برای کنترل سطوح پرواز (مانند فلپها و آیلرونها) و فرودگاه.

- کنترل ارابه فرود

-

هدایت بالچهها و فلپها

-

تجهیزات تست زمینی هواپیما

📊 جالب است بدانید در هواپیماهای مسافربری بزرگ، سیستم هیدرولیک قادر به تولید فشار تا 5۰۰۰ psi برای کنترل پرواز است.

آمار شگفتانگیز:

فشار در سیستمهای هیدرولیک یک هواپیمای بزرگ مانند Airbus A380 میتواند به (۵۰۰۰ psi (۳۴۵ بار) ) برسد که بسیار بالاتر از فشار در اکثر سیستمهای صنعتی (معمولاً around 200-300 bar) است. این فشار برای کنترل سطوح پرواز در شرایط توربولانس (Turbulence) یا تلاطم شدید ضروری است.

یونیت هیدرولیک در صنعت معدن و صنایع سنگین

ماشینآلات معدنی و راهسازی بدون هیدرولیک عملاً غیرقابلتصور هستند. توان بالای یونیت هیدرولیک برای جابجایی بارهای چندین تُنی استفاده میشود.

کاربردها در معدن:

بیلهای مکانیکی غولپیکر، لودرها، دامپتراکها (کامیونهای معدن)، دستگاههای حفاری تونل (TBM)، و سنگشکنها.

-

بیل مکانیکی و لودرهای غولپیکر

-

سیستمهای حفاری و برش سنگ

-

کامیونهای معدنی با سیستم ترمز هیدرولیک

📊 تخمین زده میشود که بیش از ۹۰٪ ماشینآلات معدنی از سیستمهای هیدرولیک قدرت میگیرند.

آمار شگفتانگیز:

یک بیل مکانیکی معدنی مانند Caterpillar 6090 میتواند بیش از (۱۰۰۰ تن) وزن داشته و با هر بیل خود ۵۲ متر مکعب خاکبرداری کند. سیستم هیدرولیک این غولها باید بسیار قوی و بادوام باشد و اغلب از هزاران لیتر روغن هیدرولیک استفاده میکنند.

یونیت هیدرولیک در صنایع پتروشیمی و نفت

در صنایع نفت و گاز، ایمنی و قابلیت اطمینان مهمترین اصل است. پاور پکهای هیدرولیک برای کنترل شیرآلات فشارقوی و تجهیزات حفاری به کار میروند.

کاربردها در نفت و پتروشیمی:

اسبکهای حفاری (Onshore & Offshore)، شیرآلات ایمنی و کنترل جریان (Valves)، سیستمهای لولهگذاری و تعمیرات زیر آب (ROV).

-

درایوهای کنترل شیرهای Blowout Preventer (BOP)

-

تجهیزات حفاری چاههای عمیق

-

سیستمهای پایپلاین و سکوهای دریایی

📊 گزارشهای صنعتی نشان میدهد که بیش از ۸۰٪ تجهیزات حفاری فراساحل از یونیت هیدرولیک استفاده میکنند.

آمار شگفتانگیز:

شیرآلات هیدرولیک در پالایشگاهها و سکوهای نفتی باید قادر به کار در شرایط فوقالعاده سخت باشند، از جمله فشارهای بسیار بالا و دماهایبسیار پایین. برخی از این شیرها میتوانند قطری به اندازه ۲ متر داشته باشند و برای بسته شدن نیاز به نیرویی معادل چندین صد تن دارند که تنها توسط یونیتهای هیدرولیک پرتوان تأمین میشود.

یونیت هیدرولیک در صنایع فولاد و متالورژی

صنایع فلزی برای شکلدهی و پردازش مواد نیاز به نیروهای عظیم دارند که تنها هیدرولیک قادر به تأمین آن است.

کاربردها در متالورژی:

دستگاههای نورد گرم و سرد برای کاهش ضخامت شمشهای فولادی، پرسهای آهنگری، دستگاههای ریختهگری مداوم و غولپیکر برای جابجایی شمشهای داغ.

-

نورد گرم و سرد فولاد

-

پرسهای صنعتی سنگین

-

ماشینهای ریختهگری مداوم

📊 ظرفیت تولید فولاد جهانی نشان میدهد که بیش از ۶۰٪ فرآیندهای نورد با تجهیزات هیدرولیکی پشتیبانی میشوند.

آمار شگفتانگیز:

در یک کارخانه نورد فولاد، غلتکهای هیدرولیک با دقت میکرونی ضخامت ورق فولادی را کنترل میکنند. این سیستمها میتوانند نیرویی بالغ بر ۱۰,۰۰۰ تن را برای فشرده کردن و نازک کردن فولاد گداخته اعمال کنند.

یونیت هیدرولیک در صنعت ساخت و ساز

از جرثقیلهای برج تا ماشینآلات راهسازی، پاور یونیت هیدرولیک قلب تپنده صنعت ساختمانسازی است.

کاربردها در ساختوساز:

جرثقیلها، بالابرهای هیدرولیک، غلتکهای راهسازی، دستگاههای حفاری شمع (Piling Rigs)، و دستگاههای وال پست (دیوار حائل).

-

جرثقیلها و بالابرهای ساختمانی

-

پمپهای بتن

-

دستگاههای خاکبرداری

📊 بازار جهانی تجهیزات ساختوساز نشان میدهد که ارزش بخش هیدرولیک در این صنعت تا سال ۲۰۳۰ به بیش از ۵۰ میلیارد دلار خواهد رسید.

آمار شگفتانگیز:

بزرگترین جرثقیلهای هیدرولیک جهان مانند Liebherr LTM 11200-9.1 میتوانند بارهایی به وزن ۱۲۰۰ تن (معادل حدود ۲۰۰ فیل آفریقایی) را بلند کنند. این توانایی مستقیماً ناشی از قدرت و کنترل بینظیر سیستم هیدرولیک آنهاست.

یونیت هیدرولیک در صنایع دریایی و فراساحل

کشتیها و تجهیزات دریایی در شرایط سخت محیطی به سیستمهای مطمئن نیاز دارند. یونیت هیدرولیک بهخاطر قدرت و دوام، گزینهای ایدهآل در این صنعت است.

کاربردها در صنایع دریایی:

سیستم سکان و فرمان کشتیها، وینچها و جرثقیلهای عرشه، سیستمهای کنترل توپیهای بارگیری (Loading Arms)، و دروازههای کشویی dry dockها.

-

جکهای هیدرولیک برای دربهای کشتی

-

سیستمهای لنگر و سکان

-

تجهیزات بارگیری و تخلیه کانتینرها

📊 تخمینها نشان میدهد بیش از ۷۵٪ کشتیهای تجاری بزرگ از پاور پک هیدرولیک برای سیستمهای کنترلی استفاده میکنند.

آمار شگفتانگیز:

سیستمهای هیدرولیک کشتیهای بزرگ قادر به کشیدن زنجیر لنگرهایی به وزن دهها تن هستند. یک وینچ هیدرولیک مدرن میتواند کابلی فولادی به طول کیلومترها را با دقت و کنترل کامل جمع یا رها کند.

یونیت هیدرولیک در صنعت بستهبندی و چاپ

در صنایع سبک مثل بستهبندی، هیدرولیک به دقت و سرعت بالاتر خطوط تولید کمک میکند.

کاربردها در بستهبندی و چاپ:

دستگاههای تزریق پلاستیک برای تولید بطری و ظروف، پرسهای کارتنسازی، ماشینآلات چاپ با سیلندرهای هیدرولیک برای اع فشار یکنواخت، و دستگاههای پرکن.

-

دستگاههای پرس بستهبندی

-

ماشینآلات چاپ هیدرولیک

-

سیستمهای قالبگیری پلاستیک

📊 در اروپا بیش از ۴۰٪ خطوط بستهبندی پیشرفته از یونیتهای هیدرولیک بهره میبرند.

دستگاههای تزریق پلاستیک برای تولید بطری و ظروف، پرسهای کارتنسازی، ماشینآلات چاپ با سیلندرهای هیدرولیک برای اع فشار یکنواخت، و دستگاههای پرکن.

آمار شگفتانگیز:

ماشینآلات بستهبندی مدرن میتوانند تا ۲۰۰ بسته در دقیقه تولید کنند. سیستمهای هیدرولیک در این صنعت نه تنها برای قدرت، بلکه برای دقت و تکرارپذیری حرکت در حد میکرون بسیار حیاتی هستند تا کیفیت چاپ و بستهبندی حفظ شود.

یونیت هیدرولیک در صنعت انرژیهای تجدیدپذیر

حتی در صنایع مدرن مثل انرژیهای نو، یونیت هیدرولیک نقشی حیاتی دارد. برای نمونه در توربینهای بادی از سیستمهای هیدرولیک برای ترمز و تغییر زاویه پرهها استفاده میشود.

کاربردها در انرژی نو:

نصب توربینهای بادی offshore با کشتیهای مجهز به جرثقیلهای هیدرولیک، سیستمهای Pitch و Yaw برای کنترل پرههای توربینهای بادی، و سیستمهای ردیابی خورشیدی در مزارع خورشیدی.

-

کنترل پرههای توربین بادی (Pitch Control)

-

ترمزهای هیدرولیکی

-

سیستمهای جابجایی پنلهای خورشیدی

📊 طبق گزارش IEA، بیش از ۶۰٪ توربینهای بادی مدرن از پاور یونیت هیدرولیک برای سیستم Pitch Control استفاده میکنند.

نصب توربینهای بادی offshore با کشتیهای مجهز به جرثقیلهای هیدرولیک، سیستمهای Pitch و Yaw برای کنترل پرههای توربینهای بادی، و سیستمهای ردیابی خورشیدی در مزارع خورشیدی.

آمار شگفتانگیز:

پایههای یک توربین بادی دریایی میتواند به عمق ۶۵ متر در بستر دریا فرو رود. سیستمهای هیدرولیک در کشتیهای نصبگر (Installation Vessels) مسئول نگه داشتن ثابت کشتی در میان امواج و پایین بردن این پایههای غولآسا با دقت سانتیمتر هستند. هر پره توربین بادی مدرن میتواند به طول ۸۰ متر (بلندتر از بالهای یک هواپیمای بوئینگ ۷۴۷) باشد که توسط سیستمهای هیدرولیک pitch میشوند تا در بادهای شدید هم بهینه کار کنند.

مجموعه مهندسی سیالات سماهیدرو

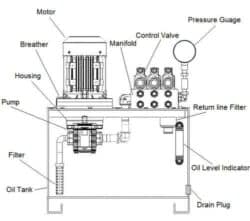

اجزای اصلی یونیت هیدرولیک

یونیت هیدرولیک از چند بخش کلیدی تشکیل شده که با همکاری یکدیگر، نیروی هیدرولیکی را تولید، تنظیم و انتقال میدهند. شناخت این اجزا، برای درک عملکرد کلی سیستم ضروری است. در ادامه، اجزای اصلی یونیت هیدرولیک و وظایف آنها را بررسی میکنیم:

نقش مخزن در یونیت هیدرولیک (Hydraulic Reservoir / Tank)

مخزن هیدرولیک قلب ذخیرهسازی روغن در پاور پک هیدرولیک است. این مخزن نه تنها روغن را تأمین میکند، بلکه به خنککاری، تهنشینی ذرات معلق و جداسازی هوا کمک میکند. معمولاً یک صفحه مشبک (Baffle Plate) داخل مخزن تعبیه میشود تا از هوادهی و حبس هوا در روغن جلوگیری کند و عملکرد پمپ هیدرولیک را بهینه نماید.

وظیفه: ذخیره و تأمین روغن هیدرولیک، خنککاری، تهنشینی ذرات معلق و جداسازی هوا از سیال.

نکته فنی: معمولاً در داخل مخزن یک صفحه مشبک (Baffle Plate) تعبیه میشود تا از ایجاد حباب و هوادهی در روغن جلوگیری کند.

🔹 طراحی درست مخزن نقش کلیدی در افزایش عمر پمپ و کل یونیت هیدرولیک دارد.

وظیفه الکتروموتور یا پیشرانه در یونیت (Electric Motor / Engine)

الکتروموتور یا موتور دیزلی انرژی مکانیکی لازم برای به حرکت درآوردن پمپ هیدرولیک را تأمین میکند. در پاور یونیت هیدرولیک صنعتی از الکتروموتور سهفاز استفاده میشود، در حالی که در تجهیزات متحرک مثل بیلهای مکانیکی، موتورهای دیزلی یا بنزینی ترجیح داده میشوند. انتخاب پیشرانه مناسب نقش مستقیم در کارایی و بازدهی کل سیستم دارد.

وظیفه: تأمین انرژی مکانیکی لازم برای بهحرکت درآوردن پمپ هیدرولیک.

-

در صنایع ثابت (Stationary) معمولاً از الکتروموتور سهفاز استفاده میشود.

-

در ماشینآلات متحرک (Mobile Equipment) مثل بیل مکانیکی، معمولاً موتور دیزلی یا بنزینی به کار میرود.

عملکرد پمپ در یونیت هیدرولیک (Hydraulic Pump)

پمپ، قلب پاور پک هیدرولیک است که انرژی مکانیکی موتور را به جریان هیدرولیکی تبدیل میکند. این جریان انرژی لازم برای حرکت سیلندرها و موتورهای هیدرولیک را فراهم میآورد. انواع متداول پمپها شامل پمپ دندهای، پیستونی و پرهای هستند که هر کدام بسته به نیاز فشار و دبی سیستم انتخاب میشوند.

پمپ بهعنوان قلب پاور پک هیدرولیک، انرژی مکانیکی موتور را به انرژی هیدرولیکی تبدیل کرده و جریان (دبی) سیال را ایجاد میکند.

انواع متداول پمپهای هیدرولیک:

-

پمپ دندهای (Gear Pump): اقتصادی و پرکاربرد

-

پمپ پرهای (Vane Pump): صدای کمتر و کنترل روانتر

-

پمپ پیستونی (Piston Pump): فشار بالا و مناسب صنایع سنگین

وظیفه شیرهای کنترل جهت در یونیت هیدرولیک (Directional Control Valve)

این شیر مسیر حرکت روغن را در یونیت هیدرولیک تعیین میکند و امکان کنترل حرکت رفتوبرگشت سیلندرها یا چرخش موتورهای هیدرولیک را فراهم مینماید. بیشتر شیرهای کنترل جهت در پاور یونیتهای هیدرولیک با سلونوئید برقی فعال میشوند و قابلیت پاسخ سریع و دقیق به فرمانهای اپراتور را دارند.

وظیفه: تعیین مسیر حرکت روغن و هدایت آن به سمت سیلندر یا موتور هیدرولیکی. این شیر امکان کنترل حرکت رفتوبرگشت یا چرخشی را فراهم میکند.

🔹 بیشتر شیرهای کنترل جهت در پاور یونیت هیدرولیک با سلونوئید برقی (Solenoid) فعال میشوند.

وظیفه شیر کنترل فشار در یونیت هیدرولیک (Pressure Control Valve)

شیرهای کنترل فشار وظیفه محافظت از سیستم را بر عهده دارند و مانع از آسیب دیدن پمپ و سایر اجزا در اثر فشار بیش از حد میشوند. انواع آن شامل شیر اطمینان (Relief Valve) برای فشار بیش از حد، شیر کاهنده فشار (Reducing Valve) برای شاخههای خاص مدار و شیر تنظیم فشار برای حفظ فشار مطلوب در کل سیستم است.

این شیرها نقش محافظ سیستم در برابر فشار بیش از حد را بر عهده دارند و باعث افزایش ایمنی میشوند.

انواع پرکاربرد:

-

شیر اطمینان (Relief Valve): جلوگیری از فشار بیشازحد

-

شیر کاهنده فشار (Reducing Valve): کنترل فشار در شاخههای خاص مدار

-

شیر تنظیم فشار (Regulator): حفظ فشار ثابت مورد نیاز

گیج فشار در یونیت هیدرولیک (Pressure Gauge)

گیج فشار یا مانومتر یکی از ابزارهای اصلی در پاور یونیت هیدرولیک است که فشار لحظهای روغن را در مدار نمایش میدهد. این قطعه ساده اما حیاتی به اپراتور کمک میکند شرایط کاری سیستم را زیر نظر داشته باشد و هرگونه افت یا افزایش غیرعادی فشار را به سرعت تشخیص دهد. وجود گیج فشار در یونیت هیدرولیک نهتنها برای مانیتورینگ، بلکه برای عیبیابی سریع، افزایش ایمنی و پیشگیری از آسیب به اجزایی مانند پمپ و شیرها اهمیت ویژهای دارد.

نکات کلیدی در انتخاب گیج فشار مناسب:

-

محدوده فشار کاری: باید متناسب با حداکثر فشار سیستم انتخاب شود (معمولاً 1.5 برابر فشار نامی).

-

دقت اندازهگیری: برای مدارهای حساس، گیج با کلاس دقت بالا ضروری است.

-

قطر صفحه (Dial Size): صفحه بزرگتر خوانایی بهتری در محیطهای صنعتی دارد.

-

مقاومت مکانیکی: تحمل لرزش و ضربه در محیطهای سنگینکار اهمیت زیادی دارد.

-

نوع اتصال: رزوه مناسب و محل نصب باید با طراحی یونیت هیدرولیک هماهنگ باشد.

-

سیال کاری: باید با روغن هیدرولیک سازگار باشد و در برابر خوردگی مقاوم بماند.

وظیفه هوزینگ در یونیت هیدرولیک (گلدانی / Pump Housing)

هوزینگ یا قاب محافظ، یکی از اجزای کلیدی پاور پک هیدرولیک است که وظیفه نگهداری و محافظت از پمپ و الکتروموتور را بر عهده دارد. این قطعه علاوه بر جلوگیری از نشت روغن، مانع ورود گردوغبار و آلودگی به داخل سیستم میشود. طراحی مناسب هوزینگ باعث کاهش لرزش، جلوگیری از هممحوری نادرست موتور و پمپ، و افزایش طول عمر کل یونیت هیدرولیک خواهد شد. در بسیاری از موارد، هوزینگ به عنوان رابطی مطمئن بین اجزای مکانیکی عمل کرده و نقش مهمی در پایداری عملکرد سیستم دارد.

نکات کلیدی در طراحی و انتخاب هوزینگ:

-

جنس و استحکام: معمولاً از چدن یا آلیاژهای مقاوم ساخته میشود تا تحمل فشار و ضربه را داشته باشد.

-

کاهش لرزش و صدا: طراحی دقیق باعث جلوگیری از ارتعاشات اضافی میشود.

-

هممحوری (Alignment): باید بهگونهای ساخته شود که اتصال پمپ و موتور دقیق و بدون لقی انجام گیرد.

-

محافظت در برابر آلودگی: آببندی صحیح از ورود گردوغبار و رطوبت جلوگیری میکند.

-

سهولت تعمیر و نگهداری: امکان باز و بسته کردن آسان برای سرویس دورهای اهمیت بالایی دارد.

وظیفه کوپلینگ در یونیت هیدرولیک (Coupling)

کوپلینگ یکی از اجزای مهم پاور یونیت هیدرولیک است که وظیفه اتصال محور خروجی الکتروموتور به محور ورودی پمپ را بر عهده دارد. این قطعه علاوه بر انتقال گشتاور، با جبران خطاهای جزئی در هممحوری (Misalignment) از ایجاد لرزش، سایش و استهلاک زودرس قطعات جلوگیری میکند. استفاده از کوپلینگ مناسب باعث میشود عملکرد یونیت هیدرولیک روانتر شده و طول عمر پمپ و موتور به شکل قابل توجهی افزایش یابد.

نکات کلیدی در انتخاب کوپلینگ:

-

نوع کوپلینگ: انتخاب بین صلب (Rigid) یا انعطافپذیر (Flexible) بسته به شرایط کاری و میزان خطای هممحوری.

-

ظرفیت انتقال گشتاور: باید متناسب با توان موتور و فشار سیستم باشد.

-

جنس ساخت: معمولاً از فولاد یا آلیاژهای مقاوم ساخته میشود؛ برای کاهش لرزش از الاستومر هم استفاده میشود.

-

مقاومت در برابر لرزش: طراحی دقیق کوپلینگ مانع ایجاد نویز و ضربه در سیستم میشود.

-

سهولت نصب و سرویس: امکان مونتاژ و جداسازی آسان بدون آسیب به محور موتور و پمپ اهمیت زیادی دارد.

وظیفه فیلتر مکش در یونیت هیدرولیک (Suction Filter / Strainer)

فیلتر مکش اولین خط دفاعی در برابر ورود آلودگی به مدار پاور یونیت هیدرولیک است. این قطعه در ورودی پمپ نصب میشود و ذرات درشت، گردوغبار و آلودگیهای احتمالی موجود در روغن را قبل از رسیدن به پمپ متوقف میکند. وجود فیلتر مکش مانع سایش زودرس قطعات، کاهش راندمان و آسیبهای جدی به پمپ میشود. طراحی صحیح و انتخاب درست فیلتر مکش تأثیر مستقیمی بر طول عمر کل سیستم هیدرولیک دارد.

نکات کلیدی در انتخاب فیلتر مکش:

-

اندازه مش (Mesh Size): باید متناسب با نوع پمپ و حساسیت اجزا انتخاب شود.

-

افت فشار مجاز: فیلتر نباید باعث افت فشار زیاد در ورودی پمپ شود.

-

جنس فیلتر: معمولاً از استیل ضدزنگ یا برنز ساخته میشود تا مقاومت بالایی در برابر خوردگی و سایش داشته باشد.

-

قابلیت تمیزکاری: فیلترهای قابل شستشو و سرویسپذیر هزینه نگهداری را کاهش میدهند.

-

محل نصب: باید در پایینترین نقطه مخزن و نزدیک ورودی پمپ قرار گیرد تا مکش بهینه انجام شود.

مجموعه مهندسی سیالات سماهیدرو

اجزای جانبی یونیت هیدرولیک

یونیت هیدرولیک علاوه بر اجزای اصلی مانند پمپ، مخزن، و شیرآلات، شامل قطعات جانبی مهمی است که برای بهبود عملکرد، ایمنی و کنترل سیستم ضروری هستند. در ادامه به بررسی این اجزای جانبی و نقش آنها میپردازیم:

پمپ دستی در یونیتهای هیدرولیک (Hand Pump)

پمپ دستی در پاور یونیت هیدرولیک بهعنوان منبع کمکی برای ایجاد فشار در مدار استفاده میشود. این قطعه در مواقعی که برق یا موتور در دسترس نیست، امکان تست، راهاندازی اولیه یا حرکت اضطراری سیستم را فراهم میکند. پمپ دستی معمولاً در مدارهای ایمنی و سیستمهای حساس کاربرد دارد.

نکات کلیدی:

-

مناسب برای راهاندازی اضطراری یا تست سیستم.

-

امکان نصب مستقیم روی مخزن یا بلوک هیدرولیک.

-

تحمل فشار بالا در حجم کم.

-

کاربرد ویژه در تجهیزات ایمنی و سیستمهای قابلحمل.

بلوک زیر شیری در سیستمهای هیدرولیک (Valve Manifold Block)

بلوک زیر شیری یک قطعه واسط است که شیرهای هیدرولیک روی آن نصب میشوند. این بلوک مسیر جریان روغن را سازماندهی میکند و با حذف لولهکشیهای اضافی، باعث کاهش افت فشار، نشت و اشغال فضا میشود. طراحی دقیق بلوک زیر شیری نقش مهمی در بهینهسازی مدار یونیت هیدرولیک دارد.

نکات کلیدی:

-

کاهش لولهکشی و اتصالات.

-

افزایش راندمان سیستم با افت فشار کمتر.

-

امکان نصب چند شیر روی یک بلوک.

-

مناسب برای سیستمهای فشرده و مدرن.

وظیفه شیر دستی در سیستمهای هیدرولیک (Manual Valve)

شیر دستی سادهترین و مطمئنترین روش کنترل جهت جریان روغن در پاور پک هیدرولیک است. اپراتور با حرکت اهرم یا دسته شیر، میتواند مسیر جریان را تغییر داده یا قطع و وصل کند. این نوع شیرها به دلیل سادگی و دوام بالا در مدارهای صنعتی پرکاربرد هستند.

نکات کلیدی:

-

ساختار ساده و مقاوم.

-

کنترل مستقیم و بدون نیاز به برق.

-

هزینه پایین و نگهداری آسان.

-

مناسب برای سیستمهای کوچک یا مدارهای پشتیبان.

شیر بالابری در یونیتهای هیدرولیک (Lift Valve)

شیر بالابری برای کنترل ایمن حرکت جکها و سیلندرهای بالابر در پاور یونیت هیدرولیک استفاده میشود. این شیر مانع سقوط ناگهانی بار در اثر نشت یا قطع فشار میشود و ایمنی سیستم را تضمین میکند. به همین دلیل در آسانسورهای هیدرولیکی، بالابرها و تجهیزات حمل بار حیاتی است.

نکات کلیدی:

-

جلوگیری از سقوط ناگهانی بار.

-

افزایش ایمنی سیستمهای بالابر هیدرولیکی.

-

قابلیت اطمینان بالا در شرایط کاری سنگین.

-

کاربرد گسترده در آسانسورها، جکهای بالابری و تجهیزات لجستیک.

عملکرد فلوکنترل در یونیت هیدرلیک (Flow Control Valve)

فلو کنترل برای تنظیم دبی روغن در مدار هیدرولیک استفاده میشود. این قطعه امکان کنترل سرعت حرکت عملگرها مثل سیلندر یا موتور هیدرولیک را فراهم میکند. وجود فلو کنترل در یونیت هیدرولیک باعث میشود مصرف انرژی بهینه شود و حرکات نرمتر و دقیقتر انجام گیرد.

نکات کلیدی:

-

تنظیم سرعت حرکت جک یا موتور هیدرولیک

-

جلوگیری از شوک هیدرولیکی در مدار

-

افزایش دقت عملکرد سیستم

فلو دیوایدر در سیستمهای هیدرولیک (Flow Divider)

فلو دیوایدر روغن را به صورت مساوی یا متناسب بین چند عملگر تقسیم میکند. این قطعه برای زمانی کاربرد دارد که نیاز است دو جک یا موتور هیدرولیک به طور همزمان و هماهنگ حرکت کنند. فلو دیوایدر نقش مهمی در بالابریها و سیستمهای همزمان دارد.

نکات کلیدی:

-

تقسیم یکنواخت جریان روغن بین عملگرها

-

هماهنگی حرکت جکها در سیستمهای دو یا چند سیلندری

-

افزایش ایمنی و دقت در کارکرد

شیر راپچر در مدار هیدرولیک بالابری (Rupture Valve)

شیر راپچر نوعی سوپاپ ایمنی است که از سقوط ناگهانی بار در صورت پارگی شلنگ یا ترکیدگی لوله جلوگیری میکند. این قطعه بهویژه در بالابرهای هیدرولیکی و آسانسورها اهمیت بالایی دارد. نصب شیر راپچر باعث افزایش ایمنی اپراتور و دستگاه میشود.

نکات کلیدی:

-

جلوگیری از سقوط ناگهانی بار

-

افزایش ضریب ایمنی سیستمهای بالابری

-

کاربرد گسترده در آسانسورها و جکهای هیدرولیکی

شیر یکطرفه (سوپاپ) (Check Valve)

شیر یکطرفه (Check Valve) که با نام سوپاپ یکطرفه نیز شناخته میشود، یکی از ضروریترین قطعات در مدارهای هیدرولیک است که وظیفه اصلی آن اجازه دادن به جریان روغن تنها در یک جهت مشخص و مسدود کردن کامل جریان در جهت مخالف را بر عهده دارد.

این شیر با استفاده از یک مکانیزم ساده (متشکل از یک هسته متحرک مانند توپ یا مخروط و یک نشیمنگاه) عمل میکند؛ به طوری که چه زمانی فشار در port ورودی از فشار port خروجی بیشتر شود، هسته از نشیمنگاه جدا شده و جریان برقرار میشود، اما با معکوس شدن جهت فشار، هسته به سرعت به نشیمنگاه برگشته و مسیر را میبندد.

وظایف آن میتوان به حفاظت از پمپ در برابر فشار معکوس، جلوگیری از برگشت ناخواسته روغن به مخزن و حفظ فشار در بخشهای خاصی از مدار اشاره کرد که برای ایمنی و کارایی سیستم حیاتی است. انواع متداول آن شامل شیرهای یکطرفه ساده (Simple Check Valve) و شیرهای یکطرفه pilot-operated (قفل کن) میشود.

نکات کلیدی شیر یکطرفه (Check Valve):

-

عملکرد یکجهته: تنها اجازه عبور جریان روغن در یک جهت را میدهد و از برگشت آن جلوگیری میکند.

-

مکانیزم ساده: معمولاً از یک هسته متحرک (توپی، مخروطی یا دیسکی) و یک نشیمنگاه تشکیل شده است.

-

فشار فعالساز: با اعمال فشار در جهت مجاز، هسته حرکت کرده و مسیر باز میشود. با کاهش فشار یا اعمال فشار معکوس، هسته فوراً مسیر را میبندد.

-

حفاظت از تجهیزات: از پمپ، مخزن و سایر قطعات در برابر فشار معکوس محافظت میکند.

-

حفظ فشار: باعث حفظ فشار در بخشهای خاصی از مدار هنگام توقف پمپ میشود.

انواع رایج:

-

-

ساده (Basic Check Valve): برای کاربردهای عمومی.

-

پایلوت-اپراتور (Pilot-Operated Check Valve): با سیگنال پیلوت در هر دو جهت باز میشود (معمولاً برای قفل کردن سیلندرها استفاده میشود).

-

پارامترهای انتخاب: حداکثر فشار کاری، دبی نامی، میزان فشار cracking (فشاری که شیر شروع به باز کردن میکند) و پاسخگویی.

نصب صحیح: نصب آن در جهت صحیح جریان (معمولاً با پیکان روی بدنه نشان داده شده) حیاتی است.

وظیفه شیر قفلکن در یونیت هیدرولیک (Lock Valve)

شیر قفلکن برای جلوگیری از حرکت ناخواسته سیلندر یا موتور هیدرولیک استفاده میشود. این قطعه بهویژه زمانی که بار سنگین روی جک قرار دارد اهمیت پیدا میکند و مانع افت یا لغزش بار میشود. در پاور پک هیدرولیک، قفلکن امنیت و کنترل دقیق حرکت را تضمین میکند.

نکات کلیدی:

-

جلوگیری از حرکت ناخواسته بار

-

افزایش ایمنی در سیستمهای بالابری

-

کاربرد در جکهای سنگین و هیدرولیکهای صنعتی

کاربرد پرشر سوئیچ در پاوریونیت هیدرولیک (Pressure Switch)

پرشر سوئیچ ابزار کنترلی است که فشار سیستم را مانیتور کرده و در صورت رسیدن به حد مشخص، فرمان قطع یا راهاندازی تجهیزات را صادر میکند. این قطعه برای حفاظت سیستم و جلوگیری از فشار بیش از حد حیاتی است.

نکات کلیدی:

-

کنترل و مانیتور فشار سیستم

-

فعال کردن هشدار یا قطع مدار در فشار بالا

-

حفاظت از پمپ و اجزای مدار

ردیوسینگ در مدار سیستمهای هیدرولیک (Reducing Valve)

ردیوسینگ یا شیر کاهش فشار، فشار ورودی بالای سیستم را به سطح مورد نیاز برای شاخههای خاص کاهش میدهد. این شیر در مدارهایی که نیاز به فشار متفاوت دارند کاربرد دارد و باعث عملکرد ایمن و بهینه سیستم میشود.

نکات کلیدی:

-

کاهش فشار به سطح مناسب شاخههای مدار

-

حفاظت از تجهیزات حساس

-

تنظیم فشار دقیق در مدارهای چندشاخه

وظیفه کانتر بالانس در مدار یونیت هیدرولیک (Counterbalance Valve)

کانتر بالانس برای کنترل حرکت سیلندرها در بارهای سنگین و جلوگیری از سقوط ناگهانی آنها طراحی شده است. این شیر با ایجاد مقاومت متناسب، حرکات نرم و ایمن عملگرها را تضمین میکند و فشار اضافی سیستم را کاهش میدهد.

نکات کلیدی:

-

جلوگیری از سقوط ناگهانی سیلندر تحت بار

-

حرکت نرم و کنترلشده جکها

-

کاربرد در بالابرها، جرثقیلها و جکهای صنعتی

کاربرد آکومولاتور در مدار پاور یونیت هیدرولیک (Accumulator)

آکومولاتور مخزنی است که انرژی هیدرولیک را به صورت فشار روغن ذخیره میکند. این قطعه برای جبران نوسانات فشار، کاهش ضربههای هیدرولیکی و افزایش پاسخدهی سریع سیستم استفاده میشود. در پاور پک هیدرولیک، آکومولاتور باعث بهبود عملکرد و محافظت از اجزای مدار میشود.

نکات کلیدی:

-

ذخیره انرژی هیدرولیک برای استفاده فوری

-

کاهش ضربه و شوک در سیستم

-

افزایش پاسخدهی و کارایی مدار

کاربرد فیلتر فشار در یونیتهای هیدرولیک (Pressure Filter)

فیلتر فشار در مسیر خروجی پمپ نصب میشود تا ذرات ریز و آلودگیهای روغن را قبل از ورود به مدار حذف کند. این قطعه از سایش و آسیب دیدن شیرها، سیلندرها و موتورهای هیدرولیک جلوگیری میکند و طول عمر یونیت هیدرولیک را افزایش میدهد.

نکات کلیدی:

-

حفاظت از اجزای حساس مدار

-

جلوگیری از سایش زودرس و خرابی شیرها و عملگرها

-

نگهداری کیفیت روغن هیدرولیک

کاربرد فیلتر برگشت در مدار یونیت هیدرولیک (Return Filter)

فیلتر برگشت در مسیر بازگشت روغن از مدار به مخزن نصب میشود. این فیلتر ذرات و آلودگیهای موجود در روغن را قبل از ورود به مخزن حذف کرده و مانع برگشت آلودگی به مدار اصلی میشود.

نکات کلیدی:

-

حفظ تمیزی روغن مخزن

-

جلوگیری از آلودگی مجدد مدار

-

افزایش طول عمر کلی سیستم

وظیفه خنککن در یونیت هیدرولیک (Cooler)

خنککن یا رادیاتور هیدرولیک، روغن هیدرولیک را خنک میکند تا دمای آن در محدوده مجاز بماند. این قطعه برای جلوگیری از کاهش ویسکوزیته روغن و افت بازده سیستم حیاتی است. در پاور پک هیدرولیک صنعتی، خنککن نقش کلیدی در عملکرد پایدار و طول عمر تجهیزات دارد.

نکات کلیدی:

-

حفظ دمای مناسب روغن

-

جلوگیری از کاهش کارایی و بازده سیستم

-

حفاظت از قطعات حساس در برابر حرارت

نقش مبدل حرارتی در سیستمهای هیدرولیک (Heat Exchanger)

مبدل حرارتی در پاور یونیت هیدرولیک برای انتقال حرارت بین روغن هیدرولیک و محیط استفاده میشود. این قطعه باعث میشود دمای روغن در حد مطلوب باقی بماند و از گرم شدن بیش از حد سیستم جلوگیری شود.

نکات کلیدی:

-

-

انتقال حرارت موثر روغن

-

افزایش عمر قطعات و کاهش فرسودگی

-

حفظ بازدهی و عملکرد پایدار سیستم

-

وظیفه درب باک روی یونیت هیدرولیک (Hydraulic Tank Cap)

درب باک یکی از اجزای جانبی اما بسیار مهم در پاور پک هیدرولیک است. این قطعه علاوه بر بستن کامل مخزن و جلوگیری از ورود گردوغبار و ذرات خارجی، معمولاً به فیلتر تنفسی (Breather Filter) مجهز میشود تا تبادل هوا بین داخل و خارج مخزن بدون ورود آلودگی انجام شود. برخی مدلها به نشانگر سطح روغن یا قفل ایمنی نیز مجهز هستند. طراحی اصولی درب باک تأثیر مستقیمی بر افزایش طول عمر روغن هیدرولیک و اجزای داخلی یونیت هیدرولیک دارد.

نکات کلیدی درب باک هیدرولیک

-

جلوگیری از ورود آلودگی و رطوبت به مخزن روغن

-

امکان تهویه مناسب از طریق فیلتر تنفسی

-

برخی مدلها دارای نشانگر سطح روغن یا گیج دما هستند

-

نقش مهم در حفظ کیفیت روغن و کارکرد پایدار پاور یونیت هیدرولیک

عملکرد روغننما و دماسنج بر روی یونیت هیدرولیک (Oil Level & Temperature Gauge)

روغننما یکی از اجزای جانبی مهم پاور یونیت هیدرولیک است که هم سطح روغن داخل باک را نشان میدهد و هم دمای روغن را پایش میکند. این قطعه معمولاً روی بدنه مخزن نصب میشود و با یک صفحه شفاف مدرج، امکان مشاهده مستقیم وضعیت روغن را به اپراتور میدهد. وجود دماسنج در روغننما کمک میکند تا تغییرات حرارتی سریعاً تشخیص داده شوند و از تخریب روغن یا آسیب به اجزای یونیت هیدرولیک جلوگیری شود.

نکات کلیدی روغننما:

-

نمایش لحظهای سطح روغن در مخزن هیدرولیک

-

مجهز به دماسنج برای کنترل دمای روغن

-

جلوگیری از کارکرد سیستم با سطح پایین یا دمای غیرمجاز

-

نصب آسان و کاربردی برای مانیتورینگ اپراتور

کاربرد دریچه تمیزکاری در پاوریونیت هیدرولیک (Cleaning Port / Inspection Port)

دریچه تمیزکاری امکان دسترسی سریع به داخل مخزن و اجزای داخلی برای تمیزکاری و بازرسی را فراهم میکند. این قطعه نگهداری و سرویس یونیت هیدرولیک را سادهتر و سریعتر میکند.

نکات کلیدی:

-

دسترسی آسان برای تمیزکاری مخزن

-

بازرسی و نگهداری سریع

-

کاهش زمان توقف سیستم

روغن هیدرولیک (Hydraulic Oil)

روغن هیدرولیک، خون جاری در پاور یونیت هیدرولیک است. این سیال علاوه بر انتقال قدرت، وظیفه روانکاری قطعات متحرک، خنککاری سیستم و جلوگیری از زنگزدگی را بر عهده دارد. انتخاب نوع روغن مناسب بر اساس دما، فشار کاری، نوع تجهیزات و شرایط محیطی اهمیت حیاتی دارد. کیفیت پایین یا آلودگی روغن میتواند کل سیستم را دچار افت راندمان یا خرابیهای سنگین کند.

انواع رایج روغن هیدرولیک

-

روغن معدنی (Mineral Oil): پرکاربردترین نوع، مناسب برای بیشتر پاور پکهای صنعتی.

-

روغن سنتتیک (Synthetic Oil): مقاومت بالا در دما و فشارهای شدید، مناسب صنایع سنگین و پیشرفته.

-

روغن ضدحریق (Fire-Resistant Fluids): مورد استفاده در صنایع حساس مانند فولاد، معدن و پتروشیمی.

-

روغن زیستتجزیهپذیر (Biodegradable Oil): مناسب محیطهای زیستمحیطی حساس مثل صنایع دریایی یا کشاورزی.

نکات کلیدی روغن هیدرولیک

-

نقش حیاتی در راندمان و عمر اجزای یونیت هیدرولیک

-

انتخاب نوع روغن بر اساس فشار، دما و شرایط محیطی

-

نیاز به فیلتراسیون و سرویس دورهای برای حفظ کیفیت

-

عامل کلیدی در جلوگیری از سایش، کاویتاسیون و خرابی اجزا

مجموعه مهندسی سیالات سماهیدرو

مدلهای حجمی مخزن هیدرولیک

در این بخش با انواع مدلهای حجمی مخزن هیدرولیک آشنا میشوید، که هرکدام برای کاربردهای خاصی طراحی شدهاند. از مدلهای کوچک برای کارهای سبک گرفته تا یونیتهای صنعتی سنگین. مدلهای حجمی مخزن هیدرولیک متنوع طراحی میشوند تا نیاز صنایع مختلف را پوشش دهند. انتخاب حجم مخزن هیدرولیک مناسب نقش مهمی در راندمان، عمر روغن و عملکرد پایدار پاور پک هیدرولیک دارد.

انتخاب درست حجم مخزن یونیت هیدرولیک تنها به فضای در دسترس وابسته نیست، بلکه بر دمای کاری، طول عمر روغن و پایداری کل سیستم اثر مستقیم دارد. بنابراین تطبیق حجم مخزن با نوع کاربرد، کلید افزایش بازدهی و کاهش هزینههای نگهداری پاور پک هیدرولیک است.

مخزن هیدرولیک مدل SHP10

-

حجم مخزن روغن: 10 لیتر

-

ابعاد مخزن روغن: 200 × 200 × 300 میلیمتر

-

مناسب برای پمپ هیدرولیک تا دبی: 3 لیتر/دقیقه

-

بالاترین توان الکتروموتور: 1.5 کیلووات

-

قطر هوزینگ (گلدانی): 200 میلیمتر

-

حداکثر فشار کاری: 250 بار

-

قابلیت نصب: گیج/روغننما/ درب باک

-

کاربرد پیشنهادی: مدارهای برقی و دستی/سبک

مخزن هیدرولیک مدل SHP20

-

حجم مخزن روغن: 20 لیتر

-

ابعاد مخزن روغن: 250 × 250 × 400 میلیمتر

-

مناسب برای پمپ هیدرولیک تا دبی: 6 لیتر/دقیقه

-

بالاترین توان الکتروموتور: 1.5 کیلووات

-

قطر هوزینگ (گلدانی): 200 میلیمتر

-

حداکثر فشار کاری: 250 بار

-

قابلیت نصب: گیج/روغننما/ درب باک/خنککن

-

کاربرد پیشنهادی: پرس/خم/برش/بالابر/دستگاههای صنعتی کوچک

مخزن هیدرولیک مدل SHP30

-

حجم مخزن روغن: 30 لیتر

-

ابعاد مخزن روغن: 250 × 300 × 450 میلیمتر

-

مناسب برای پمپ هیدرولیک تا دبی: 9 لیتر/دقیقه

-

بالاترین توان الکتروموتور: 4 کیلووات

-

قطر هوزینگ (گلدانی): 250 میلیمتر

-

حداکثر فشار کاری: 250 بار

-

قابلیت نصب: گیج/روغننما/ درب باک/خنککن

کاربرد پیشنهادی:

- دستگاه پرس

- دستگاه خم

- دستگاه برش

- سیستم بالابری یا آسانسوری

- دستگاههای صنعتی کوچک

- سیستمهای با دو یا سه جک متوسط

- یونیتهای کارگاهی

- دستگاههای انتقال یا نگهدارنده بار

مخزن هیدرولیک مدل SHP40

-

حجم مخزن روغن: 40 لیتر

-

ابعاد مخزن روغن: 300 × 300 × 500 میلیمتر

-

مناسب برای پمپ هیدرولیک تا دبی: 12 لیتر/دقیقه

-

بالاترین توان الکتروموتور: 4 کیلووات

-

قطر هوزینگ (گلدانی): 250 میلیمتر

-

حداکثر فشار کاری: 200 بار

-

قابلیت نصب: گیج/روغننما/ درب باک/خنککن

کاربرد پیشنهادی:

- دستگاه پرس

- دستگاه خم

- دستگاه برش

- سیستم بالابری یا آسانسوری

- دستگاههای صنعتی کوچک

- سیستمهای با دو یا سه جک متوسط

- یونیتهای کارگاهی

- دستگاههای انتقال یا نگهدارنده بار

- جکهای با کورس متوسط و فشار بالا

پیشنهاد ما: مناسب برای دو تا 3 جک همزمان با دوره کاری روزانه تا 8 ساعت.

مخزن هیدرولیک مدل SHP50

- حجم مخزن روغن: 50 لیتر

-

ابعاد مخزن روغن: 300 × 350 × 500 میلیمتر

-

مناسب برای پمپ هیدرولیک تا دبی: 16 لیتر/دقیقه

-

بالاترین توان الکتروموتور: 7.5 کیلووات

-

قطر هوزینگ (گلدانی): 300 میلیمتر

-

حداکثر فشار کاری: 250 بار

-

قابلیت نصب: گیج/روغننما/ درب باک/خنککن

کاربرد پیشنهادی:

- دستگاه پرس

- دستگاه خم

- دستگاه برش

- سیستم بالابری یا آسانسوری

- دستگاههای صنعتی متوسط

- سیستمهای با دو یا سه جک متوسط

- یونیتهای کارگاهی

- دستگاههای انتقال یا نگهدارنده بار

- جکهای با کورس متوسط و فشار بالا

پیشنهاد ما: مناسب برای دو تا 3 جک همزمان با دوره کاری روزانه تا 8 ساعت.

مخزن هیدرولیک مدل SHP60

- حجم مخزن روغن: 60 لیتر

-

ابعاد مخزن روغن: 300 × 350 × 500 میلیمتر

-

مناسب برای پمپ هیدرولیک تا دبی: 20 لیتر/دقیقه

-

بالاترین توان الکتروموتور: 7.5 کیلووات

-

قطر هوزینگ (گلدانی): 250 میلیمتر

-

حداکثر فشار کاری: 200 بار

-

قابلیت نصب: گیج/روغننما/ درب باک/خنککن/آکومولاتور و …

کاربرد پیشنهادی:

- دستگاه پرس

- دستگاه خم

- دستگاه برش

- سیستم بالابری یا آسانسوری

- دستگاههای صنعتی کوچک

- سیستمهای با دو یا سه جک متوسط