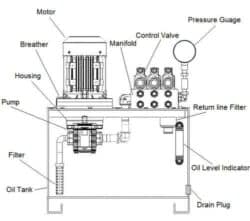

اجزای یونیت هیدرولیک

یونیت هیدرولیک از چند بخش اصلی تشکیل شده که هرکدام نقش مشخصی در تولید، هدایت و کنترل روغن هیدرولیک دارند. این اجزا شامل مخزن روغن، پمپ هیدرولیک، الکتروموتور، شیرهای کنترلی، فیلتر، گیج فشار، کوپلینگ و گلدانی هستند.

هماهنگی بین اجزای یونیت هیدرولیک باعث میشود سیستم عملکرد دقیق و بینقصی داشته باشد. در ادامه، هر کدام از این اجزا را به صورت کامل بررسی میکنیم تا انتخاب، تعمیر یا ساخت یونیت برایتان سادهتر شود.

مجموعه مهندسی سیالات سماهیدرو

انتخاب اجزای یونیت هیدرولیک

انتخاب درست اجزای یونیت هیدرولیک نقش مهمی در عملکرد، عمر مفید و ایمنی سیستم دارد. اگر اجزا متناسب با شرایط کاری انتخاب نشوند، ممکن است باعث کاهش راندمان و افزایش هزینههای تعمیر شوند. در این بخش، به مهمترین نکات انتخاب اجزای مناسب میپردازیم.

- کیفیت قطعات

- هماهنگی اجزا

- نصب صحیح

- نگهداری دورهای

- قطعات متناسب

- رعایت ایمنی

استفاده از قطعات با کیفیت بالا، مهمترین عامل در افزایش عمر و عملکرد مطمئن یونیت هیدرولیک است. قطعات مرغوب مقاومت بیشتری در برابر فشار و سایش دارند و خطر خرابی ناگهانی را کاهش میدهند.

لیست نکات درباره کیفیت اجزای یونیت هیدرولیک:

-

انتخاب برندهای معتبر

-

استفاده از مواد اولیه مرغوب

-

بررسی استانداردهای تولید قطعات

-

تست کیفیت قبل از نصب

هماهنگی بین اجزای یونیت هیدرولیک باعث کارکرد نرم و بدون مشکل سیستم میشود. اجزایی که با هم ناسازگار باشند، میتوانند باعث اختلال در عملکرد و خرابیهای مکرر شوند.

نکات کلیدی در هماهنگی:

-

انتخاب قطعات با مشخصات فنی مشابه

-

تطابق فشار و دبی کاری

-

بررسی تناسب ابعاد و اتصالها

-

انتخاب قطعات از یک تولیدکننده یا با استاندارد مشابه

رعایت اصول نصب، تضمینکننده عملکرد درست و ایمن یونیت است. نصب نادرست میتواند باعث نشت روغن، آسیب مکانیکی و حتی خطرات ایمنی شود.

موارد مهم نصب اجزای یونیت هیدرولیک:

-

استفاده از دستورالعملهای سازنده

-

بررسی دقیق اتصالات و مهرهها

-

اطمینان از تراز بودن اجزا

-

تست عملکرد پس از نصب

بازرسی و نگهداری منظم باعث کاهش خرابی و افزایش عمر یونیت میشود. تعویض به موقع فیلترها و روغن، از جمله مهمترین اقدامات نگهداری است.

کارهای اصلی در نگهداری:

-

تعویض منظم فیلترهای مکش و برگشت

-

بررسی و تعویض روغن هیدرولیک

-

کنترل دما و فشار سیستم

-

بررسی نشتی و سایش قطعات

انتخاب صحیح اجزای یونیت باید بر اساس نیازهای کاری، فشار و دبی سیستم انجام شود تا بهترین عملکرد را داشته باشد. انتخاب نادرست باعث کاهش کارایی و افزایش مصرف انرژی میشود.

نکات انتخاب قطعات:

-

تعیین دقیق نیازهای فشار و دبی

-

انتخاب پمپ و موتور بر اساس بار کاری

-

تطبیق شیرها با نوع کنترل مورد نیاز

-

در نظر گرفتن شرایط محیطی و دمای کاری

رعایت نکات ایمنی در هنگام نصب، استفاده و نگهداری اجزای یونیت هیدرولیک از بروز حوادث جلوگیری میکند و امنیت کاربر را تضمین میکند.

موارد ایمنی مهم:

-

استفاده از محافظها و گاردهای حفاظتی

-

نصب شیرهای اطمینان و قطعکنندههای اضطراری

-

آموزش کاربران و اپراتورها

-

رعایت استانداردهای محیط کاری

مجموعه مهندسی سیالات سماهیدرو

اجزای یونیت هیدرولیک (اصلی)

یونیت هیدرولیک شامل چندین جزء حیاتی است که هر کدام نقش مهمی در عملکرد کل سیستم دارند. شناخت دقیق این اجزا و نحوه کارکردشان، کلید طراحی و نگهداری بهینه سیستمهای هیدرولیکی است. در ادامه، به معرفی و توضیح هر یک از اجزای اصلی یونیت هیدرولیک میپردازیم.

- مخزن یونیت هیدرولیک

- الکتروموتور یا پیشرانه

- پمپ هیدرولیک

- شیر کنترل جهت

- شیر کنترل فشار

- گیج فشار

- فیلتر مکش

- کوپلینگ

- گلدانی

مخزن در اجزای یونیت هیدرولیک و نقش کلیدی آن در عملکرد سیستم

مخزن یا تانک یونیت هیدرولیک محل نگهداری روغن مورد نیاز مدار است. این بخش به ظاهر ساده، نقشهای حیاتی در سلامت و راندمان کل سیستم ایفا میکند. مخزن نهتنها وظیفه ذخیره سیال را دارد، بلکه باعث خنکسازی روغن، تهنشینی ناخالصیها و جدا شدن هوا از سیال میشود. طراحی صحیح و حجم کافی مخزن، شرط اصلی کارکرد پایدار و بینقص یونیت است.

✅ وظایف اصلی مخزن هیدرولیک:

-

ذخیرهسازی حجم کافی از روغن هیدرولیک

-

خنک کردن روغن در زمان برگشت از مدار

-

تهنشین کردن ذرات معلق و ناخالصیها

-

جدا کردن حبابهای هوا از روغن

-

ایجاد امکان پر کردن، سرویس و تخلیه آسان

نکات فنی در طراحی مخزن یونیت:

-

حجم مخزن معمولاً بین ۲ تا ۳ برابر دبی پمپ در دقیقه در نظر گرفته میشود.

-

استفاده از دیوارههای جداکننده در داخل مخازن بزرگ باعث بهبود تهنشینی و جداسازی هوا میشود.

-

بهتر است ورودی و خروجی روغن در دو طرف مجزا از هم قرار بگیرند تا روغن فرصت خنکشدن داشته باشد.

برای مشاهده مشخصات و انتخاب مدل مخزن یونیت هیدرولیک مناسب، کلیک کنید.

مهمترین اجزای یونیت هیدرولیک: الکتروموتور یا پیشرانه احتراقی؟

منبع انرژی مکانیکی یونیت هیدرولیک، وظیفه تأمین نیروی لازم برای چرخاندن پمپ را بر عهده دارد. این منبع معمولاً بهصورت الکتروموتور سهفاز، تکفاز یا موتور احتراق داخلی (بنزینی یا دیزلی) انتخاب میشود. نوع موتور باید با توجه به شرایط کاری، موقعیت نصب، دسترسی به برق و نیاز به جابهجایی تعیین شود.

برای کاربردهای ثابت صنعتی، استفاده از الکتروموتور بسیار رایج است. در مقابل، برای پروژههایی در محیطهای دورافتاده یا فاقد برق، موتور دیزلی یا بنزینی گزینهای قابلاعتماد خواهد بود.

✅ وظایف و ویژگیهای منبع قدرت یونیت:

-

تأمین انرژی مکانیکی برای راهاندازی پمپ هیدرولیک

-

امکان انتخاب بین موتور الکتریکی یا احتراقی بر اساس شرایط پروژه

-

تنظیم دور و گشتاور متناسب با ظرفیت پمپ و فشار کاری

-

قابلیت کار در محیطهای مرطوب، صنعتی یا فضای باز (با پوشش مناسب)

⚡ تفاوت بین الکتروموتور و موتور احتراقی:

| ویژگی | الکتروموتور سهفاز | موتور بنزینی/دیزلی |

|---|---|---|

| نیاز به برق | دارد | ندارد |

| سرویس و نگهداری | کم هزینه و آسان | پیچیدهتر و پرهزینهتر |

| صدای کارکرد | بسیار کم | نسبتاً زیاد |

| مناسب برای استفاده در | محیطهای صنعتی، کارگاهی | پروژههای سیار، محیط بیبرق |

برای آشنایی با نحوه انتخاب موتور مناسب یونیت، به برگه الکتروموتور هیدرولیک مراجعه کنید.

پمپ هیدرولیک در یونیت هیدرولیک: قلب تپنده اجزای یونیت هیدرولیک

پمپ هیدرولیک یکی از مهمترین اجزای یونیت هیدرولیک است که وظیفه تبدیل انرژی مکانیکی به انرژی هیدرولیکی را برعهده دارد. این قطعه، روغن را از مخزن مکش کرده و با فشار مشخص به مدار ارسال میکند. انتخاب صحیح نوع و ظرفیت پمپ، به عملکرد پایدار و مطمئن سیستم کمک میکند.

نوع پمپ باید بر اساس نیاز جریان، فشار کاری و نوع کارکرد (پیوسته یا متناوب) انتخاب شود. کوچکترین خطا در انتخاب پمپ، باعث داغ شدن سیستم، افت راندمان یا خرابی عملگرها میشود.

✅ وظایف کلیدی پمپ در اجزای یونیت هیدرولیک:

-

ایجاد جریان پیوسته روغن در مدار هیدرولیک

-

تبدیل انرژی مکانیکی الکتروموتور به فشار هیدرولیکی

-

تنظیم فشار و دبی متناسب با نیاز مصرفکننده

-

کارکرد قابل اعتماد در شرایط صنعتی یا سیار

⚙️ انواع پمپ هیدرولیک در یونیت:

| نوع پمپ | مزایا | فشار قابل تحمل | قیمت حدودی |

|---|---|---|---|

| پمپ دندهای | ساده، ارزان، نگهداری آسان | تا 250 بار | پایین |

| پمپ پرهای | عملکرد نرم، نویز کم | 160 تا 300 بار | متوسط |

| پمپ پیستونی | بازده بالا، مناسب فشارهای بالا | تا 700 بار و بیشتر | بالا |

نکات فنی در انتخاب پمپ:

-

برای سیستمهایی با مصرف متغیر، استفاده از پمپ پیستونی با دبی متغیر توصیه میشود.

-

نصب پمپ با کوپلینگ الاستیک باعث کاهش لرزش و سایش میشود.

-

بررسی کاویتاسیون، نشتی داخلی و سرویس دورهای، طول عمر پمپ را افزایش میدهد.

برای مشاهده انواع پمپ و مشخصات فنی، به برگه پمپ هیدرولیک مراجعه کنید.

شیر کنترل جهت در یونیت هیدرولیک: تعیینکننده مسیر حرکت در اجزای یونیت هیدرولیک

یکی از اجزای کلیدی یونیت هیدرولیک، شیر کنترل جهت است که نقش اصلی آن هدایت جریان روغن در مسیر درست به سمت عملگرهاست. این شیر مشخص میکند که سیال به کدام سمت حرکت کند — جلو، عقب یا توقف. عملکرد صحیح این قطعه، باعث کنترل دقیق و ایمن در حرکات سیلندرها و موتورهای هیدرولیک میشود.

در طراحی حرفهای اجزای یونیت هیدرولیک، انتخاب شیر کنترل مناسب از نظر نوع عملکرد، فشار کاری و ولتاژ (در صورت برقی بودن) اهمیت زیادی دارد.

✅ وظایف شیر کنترل در اجزای یونیت هیدرولیک:

-

هدایت جریان روغن به مسیر دلخواه مدار

-

کنترل دقیق عملکرد جلو، عقب و توقف عملگرها

-

قابلیت قطع کامل جریان برای توقف ایمن سیستم

-

امکان عملکرد دستی، برقی یا با فشار روغن (پایلوتی)

🔧 انواع شیر کنترل جهت در یونیت:

| نوع شیر | روش عملکرد | مزایا | کاربرد رایج |

|---|---|---|---|

| دستی | اهرمی یا چرخشی | ساده، بدون نیاز به برق | میز تست، سیستمهای ساده |

| برقی (solenoid) | بوبینی (DC/AC) | قابل کنترل از راه دور | یونیتهای اتوماسیون صنعتی |

| هیدرولیکی | پایلوتدار | عملکرد تحت فشار، قابل اعتماد | مدارهای قدرت بالا |

🛠️ نکات مهم در انتخاب شیر:

-

ولتاژ شیر برقی باید با منبع تغذیه یونیت هماهنگ باشد (۱۲V، ۲۴V، ۲۲۰V و …)

-

انتخاب تعداد پورت و موقعیت (2/2، 4/3 و …) بر اساس نیاز مدار

-

استفاده از شیرهای مونوبلاک یا بلوکی در یونیتهای کمحجم و شیرهای مدولی در یونیتهای قابل ارتقا توصیه میشود.

برای مشاهده مشخصات انواع شیرها، به برگه شیر هیدرولیک کنترل جهت مراجعه کنید.

شیر کنترل فشار در یونیت هیدرولیک: تضمین ایمنی در اجزای یونیت هیدرولیک

شیر کنترل فشار یکی از حساسترین اجزای یونیت هیدرولیک است که وظیفه تنظیم، محدودسازی و کنترل فشار مدار را برعهده دارد. این شیر با تخلیه اضافه فشار به مخزن، از آسیب به پمپ، شیرها و عملگرها جلوگیری میکند. نبود این قطعه میتواند منجر به ترکیدن لولهها یا خرابی قطعات گرانقیمت شود.

در طراحی یونیت، انتخاب درست نوع و مقدار تنظیم فشار این شیر، نقش کلیدی در عملکرد ایمن و بلندمدت سیستم ایفا میکند.

✅ وظایف شیر کنترل فشار در اجزای یونیت هیدرولیک:

-

کنترل فشار حداکثر مجاز در مدار هیدرولیک

-

محافظت از پمپ و اجزای حساس در برابر افزایش فشار ناگهانی

-

اطمینان از عملکرد پایدار سیستم در فشار تعیینشده

-

کاهش استهلاک سیستم و افزایش طول عمر اجزا

انواع شیر کنترل فشار:

| نوع شیر | کاربرد اصلی | ویژگیها |

|---|---|---|

| شیر اطمینان (Relief) | جلوگیری از افزایش بیش از حد فشار | تنظیم فشار سیستم، تخلیه به مخزن |

| شیر کاهش فشار | کاهش فشار در شاخهای خاص | تثبیت فشار خروجی در حد مورد نظر |

| شیر ترتیبی (Sequence) | اولویتبندی مسیرهای فشار | فعالسازی عملگرها با ترتیب خاص |

نکات مهم در انتخاب و نصب شیر:

-

فشار تنظیمی باید ۱۰ تا ۱۵٪ بیشتر از فشار کاری سیستم باشد.

-

شیر اطمینان باید بلافاصله پس از خروجی پمپ نصب شود.

-

استفاده از شیرهای قابل تنظیم با آچار یا آلن توصیه میشود تا بتوان در شرایط کاری مختلف فشار را تنظیم کرد.

برای بررسی مدلهای مختلف و اطلاعات فنی، به برگه شیر کنترل فشار هیدرولیک مراجعه کنید.

مانومتر یا گیج فشار در یونیت هیدرولیک: چشم ناظر اجزای یونیت هیدرولیک

مانومتر یا گیج فشار یکی از اجزای مهم یونیت هیدرولیک است که وظیفه اندازهگیری و نمایش فشار سیستم را بر عهده دارد. این ابزار ساده، نقش مهمی در پایش لحظهای عملکرد مدار و تشخیص بهموقع مشکلات احتمالی ایفا میکند.

استفاده از مانومتر مناسب، اپراتور را قادر میسازد تا فشار سیستم را در شرایط مختلف کاری مشاهده کرده و در صورت نیاز، نسبت به تنظیم یا توقف سیستم اقدام کند.

✅ وظایف مانومتر در اجزای یونیت هیدرولیک:

-

اندازهگیری دقیق فشار لحظهای سیستم

-

نمایش فشار به صورت عقربهای (آنالوگ) یا دیجیتال

-

کمک به تنظیم شیرهای فشار و عملکرد پمپ

-

هشدار غیرمستقیم درباره نشتی، خرابی پمپ یا گرفتگی مسیر

انواع مانومتر در یونیت هیدرولیک:

| نوع مانومتر | ویژگیها | کاربرد رایج |

|---|---|---|

| عقربهای (آنالوگ) | ارزان، مقاوم، نصب آسان | یونیتهای صنعتی و عمومی |

| دیجیتال | دقت بالا، قابلیت هشدار | سیستمهای حساس یا قابل کنترل PLC |

| روغنی (گلیسیرینه) | مقاومت در برابر لرزش و ضربه | محیطهای با ارتعاش بالا |

نکات نصب و استفاده از مانومتر:

-

مانومتر باید روی خط فشار یا در نزدیکی پمپ نصب شود تا مقدار واقعی فشار را نشان دهد.

-

مانومترهای روغنی (پرشده با گلیسیرین) برای سیستمهایی با لرزش یا شوک فشار، عمر بالاتری دارند.

-

مانومتر باید دارای بازه خوانش حداقل ۲۰٪ بیشتر از فشار کاری باشد تا آسیب نبیند.

برای آشنایی با مدلها و نحوه انتخاب، به برگه گیج فشار هیدرولیک مراجعه کنید.

فیلتر مکش در یونیت هیدرولیک: محافظ نامرئی اجزای یونیت هیدرولیک

فیلتر مکش یکی از مهمترین اجزای یونیت هیدرولیک است که وظیفه آن محافظت از پمپ در برابر ذرات معلق و ناخالصیهای موجود در روغن است. این فیلتر معمولاً داخل مخزن و پیش از ورودی پمپ نصب میشود و از ورود هرگونه ذرات ساینده به پمپ جلوگیری میکند.

بیتوجهی به نصب یا نگهداری فیلتر مکش میتواند باعث کاویتاسیون، خرابی سریع پمپ و کاهش راندمان کل سیستم شود.

✅ نقش فیلتر مکش در اجزای یونیت هیدرولیک:

-

جلوگیری از ورود ذرات فلزی یا گرد و غبار به پمپ

-

محافظت از پمپ در برابر سایش و خرابی زودرس

-

افزایش طول عمر پمپ و کل یونیت هیدرولیک

-

کاهش احتمال کاویتاسیون و افت جریان روغن

انواع فیلتر مکش:

| نوع فیلتر | ویژگیها | کاربرد رایج |

|---|---|---|

| فیلتر فلزی با مش ثابت | قابل شستشو، مقاوم، اقتصادی | یونیتهای صنعتی استاندارد |

| فیلتر پلاستیکی قابل تعویض | تعویض آسان، قیمت مناسب | سیستمهای سبکتر یا سیار |

| فیلتر با نشانگر گرفتگی | هشدار قبل از انسداد کامل مسیر | سیستمهای حساس یا پیوستهکار |

نکات نصب و نگهداری فیلتر مکش:

-

سایز مش فیلتر باید بر اساس نوع پمپ و تمیزی روغن انتخاب شود (مثلاً 100 یا 125 میکرون).

-

بهتر است فیلتر بهصورت غوطهور در روغن نصب شود تا مکش راحتتر انجام شود.

-

فیلترها باید بهصورت دورهای بررسی و تمیز یا تعویض شوند (هر 500 تا 1000 ساعت کاری توصیه میشود).

برای آشنایی با انواع فیلترهای هیدرولیک، به برگه فیلتر مکش هیدرولیک مراجعه کنید.

کوپلینگ در یونیت هیدرولیک: رابط انعطافپذیر اجزای یونیت هیدرولیک

کوپلینگ یکی از اجزای حیاتی یونیت هیدرولیک است که شفت الکتروموتور را به شفت پمپ متصل میکند. این قطعه علاوه بر انتقال نیرو، وظیفه جذب ضربه، لرزش و ناهمراستایی بین محورها را نیز بر عهده دارد. نصب صحیح کوپلینگ باعث افزایش عمر مفید پمپ و موتور، و جلوگیری از آسیبهای مکانیکی میشود.

بدون کوپلینگ مناسب، عملکرد نرم و پایدار کل سیستم زیر سؤال میرود و لرزشها میتوانند به خرابی زودرس قطعات گرانقیمت منجر شوند.

✅ نقش کوپلینگ در اجزای یونیت هیدرولیک:

-

اتصال ایمن و دقیق بین شفت موتور و پمپ

-

جبران ناهمراستاییهای جزئی بین دو محور

-

جذب ارتعاشات و ضربات ناگهانی در زمان استارت یا بارگذاری

-

افزایش عمر یاتاقانها و شفتهای دو سر سیستم

انواع کوپلینگ رایج در یونیت هیدرولیک:

| نوع کوپلینگ | ویژگیها | کاربرد مناسب |

|---|---|---|

| کوپلینگ لاستیکی | انعطافپذیر، جذب لرزش عالی | یونیتهای متحرک یا پرارتعاش |

| کوپلینگ صلب | بدون بازی، انتقال دقیق نیرو | یونیتهای صنعتی سنگین با تراز دقیق |

| کوپلینگ دندهای | مقاوم در برابر گشتاور بالا | کاربردهای با بار زیاد و شوک مکانیکی |

| کوپلینگ آلومینیومی | سبک، مناسب سرعت بالا | یونیتهای کوچک یا فشار پایین |

نکات نصب کوپلینگ:

-

تراز بودن دقیق شفتها در هنگام نصب، باعث افزایش عمر کوپلینگ میشود.

-

از محافظ کوپلینگ استفاده کنید تا هم ایمنی رعایت شود و هم از ورود گرد و غبار جلوگیری شود.

-

کوپلینگ باید قابلیت جبران ناهمراستایی شعاعی و زاویهای بین موتور و پمپ را داشته باشد.

برای آشنایی با انواع کوپلینگ، به برگه کوپلینگ هیدرولیک مراجعه کنید.

گلدانی یا هوزینگ در یونیت هیدرولیک: ستون تراز اجزای یونیت هیدرولیک

گلدانی (یا هوزینگ اتصال) یکی از اجزای کلیدی در ساختار یونیت هیدرولیک است که وظیفه تراز دقیق و پایدار بین پمپ و موتور را برعهده دارد. این قطعه فلزی، شفت پمپ را کاملاً همراستا با شفت الکتروموتور نگه میدارد و مانع لرزش، انحراف یا فشار جانبی بر یاتاقانها میشود.

در بسیاری از سیستمهای حرفهای، از گلدانی با قابلیت بازدید و نصب مانومتر استفاده میشود تا فشار خط مستقیم از خروجی پمپ اندازهگیری شود.

✅ نقش گلدانی در اجزای یونیت هیدرولیک:

-

تراز کردن کامل پمپ و موتور برای عملکرد بدون لرزش

-

کاهش فشارهای شعاعی و محوری وارد بر شفتها

-

امکان نصب آسان مانومتر یا سنسور فشار در خروجی پمپ

-

سرویسپذیری بهتر و دسترسی سریع در زمان تعمیرات

ویژگیهای فنی گلدانی یا هوزینگ:

| مشخصه | توضیحات |

|---|---|

| جنس | آلومینیوم ریختهگری یا چدن داکتیل |

| اتصال | فلنجی با جای کوپلینگ مرکزی |

| محل نصب مانومتر | اغلب دارای رزوه 1/4 یا 1/8 اینچ |

| سایزبندی | مطابق با توان موتور (مثلاً 3.7KW, 5.5KW و…) |

نکات در نصب گلدانی:

-

نصب گلدانی باید با دقت کامل روی شاسی انجام شود تا هیچ فشار پیچشی یا انحرافی به مجموعه وارد نشود.

-

محل قرارگیری گلدانی باید طوری باشد که هواگیری و بازدید مانومتر آسان باشد.

-

برای کوپلینگهای لاستیکی، فاصله مناسب بین شفت پمپ و شفت موتور حتماً رعایت شود.

برای دیدن اطلاعات بیشتر، به برگه گلدانی یونیت هیدرولیک مراجعه کنید.

مجموعه مهندسی سیالات سماهیدرو

اجزای یونیت هیدرولیک (جانبی)

اجزای جانبی یونیت هیدرولیک نقش مکمل و حیاتی در بهبود عملکرد و افزایش دوام سیستم دارند. این قطعات با کنترل دقیق جریان، فشار و دما، موجب کاهش لرزش و صدا و افزایش ایمنی و کارایی یونیت میشوند. استفاده درست از اجزای جانبی، عمر مفید سیستم هیدرولیک را به طور چشمگیری افزایش میدهد.

-

پمپ دستی یکی از کاربردیترین اجزای جانبی برای شرایطیست که سیستم اصلی از کار افتاده یا به برق دسترسی نداریم. این قطعه ساده، امکان تولید جریان سیال به صورت دستی را فراهم میکند.

🔧 کاربردها و مزایا:

-

راهاندازی موقت سیستم در زمان قطع برق

-

تست مدار قبل از راهاندازی الکتروموتور

-

افزایش ایمنی در تعمیر و نگهداری

-

مناسب برای جکهای اضطراری و تجهیزات قابل حمل

-

بلوک زیر شیری قطعهای فلزی در اجزای جانبی یونیت هیدرولیکست که برای نصب منظم و دقیق شیرهای کنترل روی یونیت به کار میرود. این بلوکها هم در زیبایی، هم در عملکرد بهتر سیستم نقش دارند.

🧩 ویژگیهای فنی و عملکردی:

-

سادهسازی مسیر لولهکشی

-

کاهش فضای اشغالی داخل یونیت

-

افزایش مقاومت در برابر لرزش

-

اتصال آسان چند شیر در کنار هم

شیر دستی به اپراتور اجازه میدهد مسیر سیال را بهصورت دستی و دقیق انتخاب کند. این شیرها در سیستمهایی کاربرد دارند که نیازی به کنترل اتوماتیک نیست یا باید کنترل دستی همزمان وجود داشته باشد.

🛠️ مزایا و کاربردها:

-

سادگی در عملکرد و نصب

-

کنترل دستی و مطمئن در مواقع حساس

-

دوام بالا در شرایط صنعتی

-

مناسب برای یونیتهای ساده و آموزشی

در کاربردهایی مثل بالابرها و جکهای عمودی، شیر بالابری نقش مهمی در کنترل و ایمنی دارد. این شیر از سقوط ناگهانی عملگر جلوگیری میکند.

🛡️ مزایا و اهمیت:

-

جلوگیری از سقوط بار در زمان قطع جریان

-

نگهداری بار در ارتفاع مشخص

-

افزایش ایمنی در سیستمهای بالابر

-

عملکرد خودکار در زمان افت فشار

فلو کنترلها، شیرهایی هستند که برای تنظیم نرخ جریان سیال و در نتیجه سرعت جک یا موتور هیدرولیکی بهکار میروند. این قطعات برای عملکرد یکنواخت و دقیق ضروری هستند.

⚙️ کاربردهای اصلی:

-

کنترل سرعت کورس رفت و برگشت جک

-

بهبود دقت در موقعیتدهی

-

جلوگیری از شوکهای ناگهانی

-

صرفهجویی در مصرف انرژی سیستم

فلودیوایدر یا جریانشکن، قطعهایست که جریان سیال را بهصورت مساوی یا متناسب بین چند مصرفکننده تقسیم میکند. در سیستمهای چند جکی بسیار مفید است.

🔍 ویژگیهای کلیدی:

-

توزیع مساوی جریان بین چند عملگر

-

جلوگیری از عملکرد نامتعادل جکها

-

افزایش هماهنگی در حرکت همزمان

-

تنظیم بهتر فشار بین مسیرها

شیر راپچر (Rupture Valve) یا شیر انفجاری در مواقعی که فشار ناگهانی از حد مجاز فراتر برود، بهصورت فوری باز میشود تا جلوی ترکیدن یا آسیب سیستم را بگیرد.

🔥 ویژگیها و مزایا:

-

تخلیه فوری فشار بیش از حد

-

محافظت از سیلندرها، شیلنگها و شیرآلات

-

عملکرد بدون نیاز به برق یا کنترلر

-

نصب ساده و قابل اعتماد

سوپاپ یکطرفه فقط اجازه عبور سیال در یک جهت را میدهد. این قطعه برای جلوگیری از برگشت جریان و آسیب به پمپ یا شیرها، بسیار کاربردی است.

✅ کاربردهای اصلی:

-

جلوگیری از برگشت ناخواسته روغن

-

حفظ فشار در مدار

-

افزایش طول عمر پمپ

-

ضروری در سیستمهای چند شاخهای

قفلکنها باعث میشوند که عملگر (مثل جک) در یک موقعیت خاص باقی بماند، حتی در صورت قطع جریان روغن یا توقف سیستم.

🔒 مزایای فنی:

-

حفظ موقعیت جک در حالت توقف

-

جلوگیری از حرکت ناخواسته عملگر

-

مناسب برای بالابرها، پرسها و گیرهها

-

افزایش ایمنی و دقت عملکرد

پرشر سوئیچ با تشخیص فشار مشخص، مدار برقی را فعال یا غیرفعال میکند. این قطعه در اتوماسیون سیستمها نقش مهمی دارد.

🎯 کاربردهای مهم:

-

قطع و وصل الکتروموتور بر اساس فشار

-

محافظت در برابر افت یا افزایش فشار

-

کنترل خودکار عملکرد سیستم

-

مناسب برای یونیتهای اتوماتیک

ردیوسینگ ولو فشار را در یک بخش خاص از مدار کاهش میدهد. این قطعه اجازه میدهد چند مسیر با فشارهای مختلف در یک مدار کار کنند.

🛠️ ویژگیها و مزایا:

-

کاهش فشار در یک خط خاص

-

جلوگیری از آسیب به مصرفکننده حساس

-

افزایش دقت در کنترل نیروی خروجی

-

مناسب برای سیستمهای ترکیبی

شیر کانتر بالانس (Counterbalance Valve) برای کنترل بارهای معلق و جلوگیری از سقوط ناگهانی جکها در کاربردهای عمودی استفاده میشود.

⚖️ کاربردها و مزایا:

-

حفظ تعادل جک در حالت بدون فشار

-

جلوگیری از سرعت بیش از حد در پایین آمدن

-

افزایش ایمنی در تجهیزات بالابری

-

کاهش شوکهای ناشی از تغییر جهت سریع

آکومولاتور در اجزای جانبی یونیت هیدرولیک نقش یک منبع ذخیره فشار را بازی میکند. با جمعکردن انرژی هیدرولیکی، در زمان نیاز آن را به سیستم تزریق میکند.

💡 مزایای عملکردی:

-

تثبیت فشار سیستم

-

جبران نشتی و افت فشار

-

افزایش سرعت پاسخدهی

-

کاهش ضربههای هیدرولیکی

این فیلتر در مسیر فشار بالا قرار میگیرد و آلایندهها را قبل از رسیدن به شیرها یا عملگرها جذب میکند.

🧽 قابلیتهای کلیدی:

-

جلوگیری از ورود ذرات به عملگرها

-

محافظت از شیرهای حساس

-

افزایش عمر کاری سیستم

-

نصب آسان در مسیر فشار

این فیلتر در مسیر برگشت روغن به مخزن نصب میشود و ذرات آلوده را پیش از ورود مجدد به مخزن حذف میکند.

🔁 نقش مهم در سیستم:

-

حفظ تمیزی روغن در گردش

-

جلوگیری از تجمع آلودگی در مخزن

-

بالا بردن عمر فیلتر مکش

-

حفاظت از پمپ در سیکلهای بعدی

دمای زیاد باعث افت کیفیت روغن و خرابی قطعات میشود. خنککنها با کاهش دمای روغن، عملکرد سیستم را پایدار نگه میدارند.

🌬️ مزایای مهم:

-

جلوگیری از تبخیر روغن

-

افزایش عمر سیلها و اورینگها

-

بهبود بازده کاری سیستم

-

عملکرد مداوم در شرایط سخت

مبدل حرارتی (Heat Exchanger) بین روغن و هوا یا آب قرار میگیرد و با تبادل گرما، دمای روغن را پایین میآورد.

♨️ ویژگیهای تخصصی:

-

کاهش دمای روغن در یونیتهای صنعتی

-

مناسب برای کار مداوم و سنگین

-

انواع آبی و بادی بر اساس نیاز

-

جلوگیری از کاهش ویسکوزیته روغن

درب مخزن علاوه بر بستن دهانه، نقشهایی مثل تهویه، اتصال فیلتر، و سر ریز کردن روغن را بر عهده دارد.

🧰 امکانات یک درب حرفهای:

-

مجهز به فیلتر هوا و روغننما

-

دارای محل تخلیه و تزریق روغن

-

مقاوم در برابر فشار داخلی

-

با طراحی ارگونومیک و ایمن

روغننما یا Level Gauge میزان روغن داخل مخزن را به صورت چشمی یا دیجیتال نمایش میدهد و نقش مهمی در نگهداری صحیح دارد.

👁️ کاربردهای کلیدی:

-

بررسی سریع سطح روغن

-

جلوگیری از خشک کار کردن پمپ

-

هشدار کمبود یا افزایش بیش از حد روغن

-

قابلیت اتصال به آلارم سطح

این دریچه روی بدنه مخزن نصب میشود و امکان بازرسی، تخلیه یا تمیزکاری داخل مخزن را فراهم میکند.

🛠️ مزایای مهم:

-

سرویس سریع و آسان مخزن

-

تخلیه رسوبات و لجنها

-

جلوگیری از آلودگی مجدد روغن

-

مناسب برای نگهداری دورهای

روغن هیدرولیک تنها یک سیال نیست؛ بلکه انتقالدهنده نیرو، خنککننده و روانکننده تمام اجزای سیستم است.

🛢️ ویژگیهای حیاتی:

-

ویسکوزیته مناسب برای شرایط کاری

-

مقاومت بالا در برابر اکسیداسیون

-

محافظت از قطعات در برابر سایش

-

انتقال دقیق و پایدار انرژی

اجزای جانبی شاید مثل قطعات اصلی چشمگیر نباشند، اما نقش آنها در افزایش عمر مفید سیستم، کاهش استهلاک و پایداری عملکرد کاملاً حیاتی است.

در طراحی و ساخت هر یونیت هیدرولیک حرفهای، انتخاب و جانمایی درست این قطعات، تفاوت بین یک سیستم معمولی و یک سیستم پایدار و قابل اطمینان را رقم میزند.

مجموعه مهندسی سیالات سماهیدرو

مراحل تعمیر اجزای یونیت هیدرولیک

تعمیر بهموقع و اصولی اجزای یونیت هیدرولیک، کلید افزایش طول عمر و بهبود عملکرد سیستم است. در این بخش به مهمترین روشها و نکات تخصصی تعمیر اجزای حیاتی میپردازیم.

- بازرسی دقیق اولیه

- شناسایی عیوب

- جداسازی قطعات

- تمیزکاری قطعات

- تعویض قطعات

- تنظیم و کالیبراسیون

- تست عملکرد

- مونتاژ نهایی

- مستندسازی

در این مرحله، بازرسی بصری و عملکردی اجزای یونیت هیدرولیک انجام میشود. نشانههایی مانند نشتی روغن، صدای غیرعادی، لرزشها و دمای غیرطبیعی بررسی میشود تا علت احتمالی خرابی شناسایی شود. ثبت این نکات به تشخیص بهتر و هدفمندتر تعمیر کمک میکند.

-

بررسی نشتی روغن در اتصالات

-

شنیدن صداهای غیرطبیعی یا لرزشها

-

کنترل دمای قطعات و روغن

-

بررسی وجود ترک یا خوردگی در قطعات بیرونی

-

ثبت کامل نکات جهت تشخیص دقیقتر

روغن هیدرولیک سیستم باید به صورت کامل تخلیه شود تا از آلودگی و آسیب دیدن بیشتر جلوگیری شود. سپس قطعات به آرامی و با ابزارهای مناسب جدا میشوند. این مرحله باید با دقت بالا انجام شود تا قطعات حساس آسیبی نبینند و آماده تعمیر یا تعویض شوند.

-

تشخیص خرابی بلبرینگها و کوپلینگها

-

بررسی خرابی پمپ و الکتروموتور

-

بررسی خوردگی و سایش سطوح داخلی شیرها

-

تشخیص مشکلات فنرها و مهرهها

-

ارزیابی کارکرد شیرهای کنترل فشار و جریان

قطعات جدا شده باید با استفاده از حلالهای استاندارد و ابزارهای تخصصی کاملاً تمیز شوند. آلودگیها، ذرات فلزی و روغنهای کهنه باید به طور کامل زدوده شوند، زیرا باقی ماندن هرگونه آلودگی میتواند به خرابی مجدد قطعات منجر شود و عمر سیستم را کاهش دهد.

-

جداسازی قطعات آسیب دیده با دقت

-

استفاده از ابزارهای مخصوص برای جلوگیری از آسیب

-

علامتگذاری محل و نحوه نصب قطعات

-

جداسازی فیلترها و تعویض آنها در صورت نیاز

-

رعایت نکات ایمنی در هنگام کار

تمام قطعات اصلی مانند پمپ، شیرها، کوپلینگ و مهرهها از نظر ساییدگی، خوردگی، ترک خوردگی و فرسودگی مورد بررسی دقیق قرار میگیرند. استفاده از دستگاههای اندازهگیری دقیق مانند میکرومتر و تست فشار برای شناسایی خرابیهای نهفته ضروری است.

-

پاککردن رسوبات و آلودگیها با مواد مناسب

-

استفاده از دستگاههای اولتراسونیک برای قطعات حساس

-

خشککردن کامل قطعات قبل از مونتاژ مجدد

-

بررسی سلامت قطعات پس از تمیزکاری

-

حذف کامل ذرات معلق و روغن کهنه

قطعاتی که کیفیت عملکرد خود را از دست دادهاند یا دچار آسیب شدهاند، باید با قطعات اورجینال مطابق استانداردهای فنی تعویض شوند. استفاده از قطعات غیر استاندارد ممکن است باعث خرابیهای زودرس و کاهش ایمنی سیستم شود.

-

انتخاب قطعات اصلی و استاندارد جایگزین

-

نصب صحیح و دقیق قطعات جدید

-

استفاده از روانکارهای مناسب در مونتاژ

-

اطمینان از انطباق قطعات با سیستم

-

تست اولیه بعد از تعویض

پس از تعمیر یا تعویض قطعات، مونتاژ مجدد با رعایت کامل دستورالعملهای فنی انجام میشود. اطمینان از درستی اتصالها و محکم بودن پیچها، بهویژه در اتصالات هیدرولیکی، بسیار مهم است تا از نشت و خرابیهای بعدی جلوگیری شود.

-

تنظیم فشار شیرها طبق مشخصات فنی

-

کالیبره کردن مانومتر و سنسورها

-

تنظیم سرعت و جریان پمپها

-

اطمینان از عملکرد صحیح شیرهای کنترل جهت

-

بررسی عملکرد نهایی سیستم

یونیت هیدرولیک در حالت بدون بار روشن میشود و عملکرد اجزا مانند پمپ، شیرها و مانومتر بررسی میشود. هرگونه صدای غیرعادی، نشت روغن یا لرزش باید به سرعت شناسایی و رفع شود. این تست اولیه پایهای برای اطمینان از سلامت یونیت است.

-

اجرای آزمایش تحت فشار و بار کاری

-

بررسی نشتی و عملکرد روان قطعات

-

کنترل دما و صدای سیستم در حین کار

-

ثبت نتایج تست برای ارزیابیهای بعدی

-

اطمینان از رفع کامل عیوب

شیرهای کنترل فشار و جریان باید طبق مشخصات فنی سیستم تنظیم شوند. فشار سیستم و سرعت حرکت عملگرها باید به دقت کنترل شود تا عملکرد روان و ایمن فراهم گردد. این تنظیمات نقش مهمی در جلوگیری از آسیبهای آینده دارند.

-

نصب دقیق و اصولی قطعات در محل خود

-

سفت کردن اتصالات با گشتاور مناسب

-

بررسی نهایی همراستایی شفتها و کوپلینگها

-

کنترل سیستم برق و اتصالات الکتریکی

-

آمادهسازی یونیت برای تحویل

بعد از اطمینان از عملکرد درست و تنظیمات دقیق، یونیت به کاربر تحویل داده میشود. همچنین توصیههای نگهداری و بازدید دورهای به منظور افزایش عمر مفید و جلوگیری از خرابیهای مجدد ارائه میشود.

-

ثبت کامل مراحل تعمیر و قطعات تعویضی

-

تهیه گزارش عملکرد سیستم پس از تعمیر

-

ارائه توصیههای نگهداری به کارفرما

-

ثبت زمانهای انجام شده برای تعمیرات بعدی

-

بایگانی مدارک برای مراجعات آینده

مجموعه مهندسی سیالات سماهیدرو

نگهداری اجزای یونیت هیدرولیک

نگهداری درست و منظم اجزای یونیت هیدرولیک باعث افزایش عمر سیستم، کاهش خرابیها و عملکرد پایدار در شرایط کاری مختلف میشود. با رعایت چند نکته ساده، میتوان از هزینههای سنگین تعمیر یا تعویض قطعات جلوگیری کرد.

- بررسی سطح روغن

- تعویض فیلترها

- بررسی نشتی

- تمیز نگهداشتن

- پایش دمای سیستم

- صدای غیرعادی

- ثبت سوابق

- بررسی فشار

- آموزش اپراتور

هر اشتباه در این بخش یعنی سقوط کل سیستم. بررسی سطح، رنگ و ویسکوزیته روغن، مثل کنترل نبض یک سیستم زنده است.

بررسی مداوم سطح روغن یکی از ابتداییترین اما مهمترین کارهای نگهداری هست. کمبود روغن باعث ورود هوا به سیستم میشود که نهتنها عملکرد عملگرها را مختل میکند، بلکه میتواند به پمپ آسیب جدی وارد کند.

با کمک روغننما یا گیج مخصوص، میتوان بهراحتی میزان روغن را چک کرد. رنگ، بو و ویسکوزیته روغن هم باید بررسی شود تا از آلودگی، سوختگی یا تخریب آن جلوگیری شود. اضافهکردن روغن هم باید با دقت و استفاده از روغن استاندارد انجام شود.

نظارت دائمی بر سطح و وضعیت روغن، اولین قدم برای پیشگیری از مشکلات است.

🔹 بررسی سطح از طریق روغننما

🔹 توجه به رنگ و بوی روغن

🔹 اضافهکردن روغن در صورت نیاز با کیفیت مناسب

فقط یک فیلتر آلوده کافیه تا پمپ بسوزه! این تیتر رو هر کسی که سیستم خرابشده داره، میتونه درک کنه!

فیلترها نقش حیاتی در تمیزی مدار دارند. اگر روغن آلوده وارد پمپ یا شیرها شود، بهسرعت باعث سایش، گیرکردن یا خرابی خواهد شد. فیلتر مکش، برگشت و فشار هرکدام در بخش خاصی از سیستم وظیفه دارند و باید طبق زمانبندی مشخص تعویض شوند.

از طرفی فیلتر مناسب از نظر مشبندی و دبی باید انتخاب شود. یادداشت تاریخ تعویض فیلترها در یک چکلیست ساده، از بسیاری از مشکلات پیشگیری میکند و هزینههای تعمیر را کاهش میدهد.

فیلترهای کثیف، عملکرد کل سیستم را مختل میکنند.

🔹 فیلتر مکش، برگشت و فشار را دورهای تعویض کنید

🔹 استفاده از فیلتر با دبی و مشبندی مناسب

🔹 ثبت تاریخ تعویض فیلتر در برگه سرویس

جایی که یک قطره نشتی هست، یک خرابی بزرگ در راهه. اینو همه نمیدونن، اما تو پیشگیری میکنی.

نشتی روغن فقط باعث کثیفی محیط نمیشود، بلکه نشانهای از فرسودگی اتصالات یا ترکخوردگی شیلنگها است. گاهی یک نشتی کوچک میتواند به کاهش شدید فشار و عملکرد ناقص عملگرها منجر شود. در بازدیدهای دورهای، باید به اتصالات رزوهای، فلنجها و شیلنگها توجه ویژهای داشت.

استفاده از اورینگهای با کیفیت، آببند مناسب و سفتکردن اصولی اتصالات کمک زیادی به کنترل نشتی میکند. هر نشتی باید فوراً رفع شود تا به خرابی بزرگتری تبدیل نشود.

هرگونه نشتی کوچک میتواند باعث افت فشار و هدررفت انرژی شود.

🔹 چک کردن شلنگها و اتصالات در فواصل منظم

🔹 استفاده از آببند مناسب

🔹 بررسی و مانیتورینگ فشار برای افت غیرعادی

هر ذره گرد و خاک بیرون یعنی یک احتمال ورود به درون سیستم. ظاهر مخزن، حرفهای ناگفته زیادی داره.

برخلاف تصور، آلودگیهای محیط میتوانند وارد مخزن شده و روغن را آلوده کنند. گرد و خاک یا تراشههای فلزی اگر وارد سیستم شوند، ممکن است مسیر عبور روغن را مسدود کنند یا به پمپ آسیب بزنند. به همین دلیل باید سطح بیرونی مخزن، اطراف فیلتر هوا و درپوشها همیشه تمیز نگه داشته شوند.

همچنین دریچه تمیزکاری و درپوش باک باید کاملاً سالم باشند تا از ورود ذرات به داخل جلوگیری شود. این کار ساده از هزینههای بزرگی جلوگیری میکند.

آلودگی محیط اطراف میتواند وارد سیستم شود.

🔹 پاککردن منظم سطح مخزن

🔹 جلوگیری از تجمع گرد و غبار

🔹 بررسی دریچه تمیزکاری

وقتی روغن جوش میاره، پمپ داره فریاد میزنه! کنترل دما یعنی کنترل عمر سیستم.

افزایش دما در سیستم هیدرولیک، ویسکوزیته روغن را کاهش میدهد و باعث افت عملکرد پمپ و شیرها میشود. همچنین در دمای بالا، احتمال اکسید شدن یا سوختن روغن وجود دارد که به سیستم آسیب میزند.

باید دمای روغن در حین کار بررسی شود؛ استفاده از سنسور دما یا ترمومتر کمک میکند تا دما در محدوده مجاز باقی بماند. اگر سیستم دارای خنککن یا مبدل حرارتی است، باید اطمینان حاصل شود که این بخشها به درستی کار میکنند.

افزایش دمای روغن باعث افت ویسکوزیته و آسیب به پمپ میشود.

🔹 نصب سنسور دما یا ترمومتر

🔹 بررسی عملکرد خنککن یا مبدل حرارتی

🔹 توقف سیستم در دمای بحرانی

صدایی که توجه نکنی، تبدیل به خرابیای میشه که جیب و اعصاب رو با هم خالی میکنه!

صداهای غیرمعمول در پمپ، شیر یا موتور میتوانند زنگ خطر باشند. این صداها معمولاً از کاویتاسیون، لقی شفت، خرابی یاتاقان یا نشتی داخلی در شیرها ناشی میشوند. بررسی این صداها با تجربه و شناخت اجزای سیستم امکانپذیر است.

استفاده از گوشی صنعتی یا حتی گوشدادن دقیق اپراتور میتواند اولین هشدار را بدهد. اگر صدا ادامه پیدا کند، باید سیستم متوقف و بررسی دقیق انجام شود تا از خرابی جدیتر جلوگیری شود.

صداهای غیرعادی نشانگر خرابی یا فرسودگی قطعات هستند.

🔹 گوشدادن به صدای پمپ، شیرها و موتور

🔹 بررسی لرزشهای بیش از حد

🔹 بازدید کوپلینگ برای عدم همراستایی

یادداشت امروز، نجات فرداست. بدون سابقه، همهچیز حدس و گمانه!

هر عملیات نگهداری و تعمیر باید مستندسازی شود. داشتن سابقه دقیق از تعویض روغن، فیلتر، تعمیرات شیرها یا تنظیم فشار، کمک میکند تا ایرادات تکراری شناسایی شوند و برنامه سرویس دقیقتری تنظیم شود. یک دفترچه ثبت ساده یا فایل دیجیتال برای این کار کافی است.

این اطلاعات نهتنها در مدیریت بهتر سیستم کمک میکنند، بلکه در مواقع بروز مشکل، عیبیابی را سریعتر و دقیقتر میکنند.

سوابق سرویس به پیشگیری از خطاهای تکراری کمک میکنند.

🔹 ثبت تاریخ تعویض روغن و فیلتر

🔹 یادداشت فشار عملکرد در شرایط مختلف

🔹 مشخصکردن قطعات تعویضشده

یا فشار استاندارد داری یا داری میری بهسمت سقوط سیستم! این عدد بازی نیست، معیار حیات مدار توئه.

فشار سیستم باید در بازه طراحی شده باقی بماند. فشار پایین میتواند ناشی از نشتی داخلی، خرابی پمپ یا اشکال در شیر باشد. فشار بالا هم نشانه بستهشدن مسیر یا خرابی شیر اطمینان است.

مانومتر باید همیشه سالم و دقیق باشد تا فشار واقعی را نشان دهد. تنظیم شیر فشار یا شیر اطمینان باید با دقت و بر اساس دفترچه فنی انجام شود. فشار استاندارد یکی از معیارهای سلامت کلی سیستم است.

فشار بالا یا پایین نشانه اختلال است.

🔹 بررسی مانومتر برای فشار استاندارد

🔹 تنظیم شیر فشار در محدوده مجاز

🔹 مقایسه فشار با دادههای طراحی

آموزش نداده باشی، منتظر خرابی باش! اپراتور ناآگاه مثل راننده بیگواهینامه پشت فرمان بوئینگه.

یکی از مؤثرترین راههای نگهداری، آموزش صحیح به اپراتور و بازرسان است. اپراتوری که بد راهاندازی کند یا علائم هشدار را نشناسد، ناخواسته باعث آسیب به سیستم میشود. آشنایی با عملکرد کلی اجزا، بازدیدهای روزانه، چک کردن صدا، دما، فشار و نشتی، باید به اپراتور آموزش داده شود.

آموزش تخصصی برای بازرس فنی هم باعث میشود مشکلات کوچک قبل از تبدیل به خرابیهای بزرگ، شناسایی شوند.

کاربر ناآشنا بزرگترین تهدید برای سیستم است.

🔹 آموزش شناخت علائم هشدار

🔹 آموزش روش صحیح راهاندازی و توقف سیستم

🔹 آشنایی با عملکرد کلی اجزا

مجموعه مهندسی سیالات سماهیدرو

سوالات اجزای یونیت هیدرولیک

در این بخش به رایجترین سؤالات درباره اجزای یونیت هیدرولیک پاسخ دادهایم تا انتخاب و سفارش برای شما سادهتر و مطمئنتر شود.

- مراحل ساخت

- طراحی اولیه

- کیفیت ساخت

- انتخاب قطعات

- تست نهایی

- عمر مفید یونیت

- مدار هیدرولیک

- زمان ساخت

- سفارش ساخت

یونیت هیدرولیک از چه اجزای اصلی تشکیل شده است؟

یونیت هیدرولیک از پمپ هیدرولیک، الکتروموتور، مخزن روغن، فیلتر، شیرهای کنترل فشار و جریان، مبدل حرارتی، مانومتر و اتصالات تشکیل شده است. این اجزا با هم وظیفه تأمین، کنترل و انتقال قدرت هیدرولیک را برعهده دارند.

یونیت هیدرولیک معمولاً از اجزای زیر تشکیل میشود:

-

پمپ هیدرولیک (دندهای، پیستونی، پرهای)

-

موتور الکتریکی یا دیزلی (منبع قدرت)

-

تانک هیدرولیک (مخزن روغن)

-

شیرهای کنترل (شیرهای فشار، جهت، پروپرشنال)

-

فیلترهای روغن (فیلتر مکش و برگشت)

-

مبدل حرارتی (کولر)

-

مانومتر و سنسورهای فشار

-

لولهها و اتصالات هیدرولیک

تفاوت بین پمپ دندهای و پیستونی در یونیت هیدرولیک چیست؟

پمپ دندهای ساده، ارزان و مناسب فشارهای متوسط است؛ در حالی که پمپ پیستونی بازدهی بالا، دبی متغیر و توانایی تحمل فشارهای بالا را دارد. برای کارهای سنگین صنعتی، مدل پیستونی پیشنهاد میشود.

-

پمپ دندهای:

-

قیمت پایینتر، سادگی ساختار، دبی ثابت

-

مناسب برای فشارهای متوسط (تا ۲۵۰ بار)

-

بازدهی کمتر در فشارهای بالا

-

-

پمپ پیستونی:

-

قیمت بالاتر، قابلیت تحمل فشارهای بالا (تا ۷۰۰ بار)

-

دبی متغیر و بازدهی بهتر

-

مناسب برای سیستمهای صنعتی سنگین

-

چرا یونیت هیدرولیک داغ میکند و چگونه باید آن را خنک کرد؟

گرمایش زیاد ممکن است بهدلیل روغن بیکیفیت، فیلترهای کثیف یا کار مداوم در فشار بالا باشد. استفاده از کولر هوا-روغن، تعویض بهموقع فیلتر و کنترل سطح روغن از راهکارهای خنککاری مؤثر هستند.

دلایل اصلی گرمایش یونیت هیدرولیک:

-

روغن کم یا کیفیت پایین

-

کثیف بودن فیلترها و کاهش جریان روغن

-

کارکرد طولانی مدت در فشار بالا

راه حل:

-

استفاده از کولر هوا-روغن یا آب-روغن

-

تعویض به موقع روغن و فیلترها

-

بررسی نشتیها و سطح روغن

چرا یونیت هیدرولیک صداهای غیرعادی تولید میکند؟

صداهای غیرعادی معمولاً ناشی از کاویتاسیون، سایش پمپ یا شیرهای معیوب است. برای رفع آن، باید روغن را بررسی، فیلترها را تعویض و پمپ و اتصالات را سرویس کرد.

صداهای غیرعادی معمولاً ناشی از:

-

کاویتاسیون (مکش هوا یا کمبود روغن)

-

سایش پمپ یا یاتاقانهای موتور

-

شیرهای معیوب یا تنظیم نشده

اقدامات اصلاحی:

-

بررسی سطح روغن و نشتیها

-

تعویض فیلترهای مسدود شده

-

سرویس پمپ و شیرها

علت افت فشار در سیستم هیدرولیک چیست؟

دلایلی مانند فرسودگی پمپ، تنظیم نبودن شیر فشار یا نشتی داخلی در مدار میتوانند باعث افت فشار شوند. با تست پمپ، بررسی شیرها و بازبینی سیلندرها میتوان مشکل را شناسایی و رفع کرد.

نشتی معمولاً در:

-

اتصالات لولهها و مهرهها

-

شیرهای کنترل و سیلندرها

-

محل آببندی پمپ

رفع نشتی:

-

سفت کردن اتصالات

-

تعویض اورینگها و گسکتهای فرسوده

-

استفاده از سیلانت مخصوص هیدرولیک

هر چند وقت یکبار باید روغن هیدرولیک را تعویض کرد؟

بسته به شرایط کاری، معمولاً بین 2000 تا 5000 ساعت کارکرد. تغییر رنگ، وجود ذرات معلق یا کاهش راندمان سیستم، نشانه نیاز به تعویض روغن است.

-

بسته به شرایط کاری: معمولاً هر ۲۰۰۰ تا ۵۰۰۰ ساعت کارکرد

-

علائم نیاز به تعویض:

-

تیرگی روغن

-

افزایش ویسکوزیته یا وجود ذرات فلزی

-

کاهش عملکرد سیستم

-

نقش فیلتر در یونیت هیدرولیک چیست و چند نوع دارد؟

فیلترها یکی از مهمترین اجزای یونیت هیدرولیک هستند که وظیفه پالایش روغن از آلایندهها را بر عهده دارند. وجود ناخالصیها در روغن باعث سایش قطعات، کاهش بازدهی و خرابی زودرس سیستم میشود.

مهمترین وظایف فیلتر:

✅ جلوگیری از ورود ذرات فلزی، گردوغبار و آلودگیها به سیستم

✅ محافظت از پمپ، شیرها و سیلندرها در برابر سایش

✅ افزایش عمر روغن و بهبود عملکرد سیستم

✅ کاهش اصطکاک و گرمایش بیش از حد

انواع فیلتر در یونیت هیدرولیک

1. فیلتر مکش (Suction Filter)

-

در مسیر ورودی پمپ نصب میشود.

-

از ورود ذرات درشت به پمپ جلوگیری میکند.

-

معمولاً به صورت استاینلس استیل یا مشبک است.

-

اگر مسدود شود، باعث کاویتاسیون و کاهش دبی پمپ میشود.

2. فیلتر فشار (Pressure Filter)

-

بعد از پمپ و قبل از شیرهای کنترل نصب میشود.

-

ذرات ریزتر (معمولاً تا 10 میکرون) را فیلتر میکند.

-

جنس آن از کاغذ مخصوص یا الیاف مصنوعی است.

-

در صورت گرفتگی، باعث افزایش فشار و آسیب به پمپ میشود.

3. فیلتر برگشت (Return Filter)

-

در مسیر بازگشت روغن به تانک قرار میگیرد.

-

آلودگیهای ناشی از سایش قطعات را جذب میکند.

-

دقت فیلتراسیون معمولاً بین 5 تا 25 میکرون است.

-

دارای شیر فشارشکن (Bypass Valve) برای جلوگیری از آسیب در صورت گرفتگی.

4. فیلتر تنفسی (Breather Filter)

-

روی درپوش تانک روغن نصب میشود.

-

از ورود گردوغبار و رطوبت به مخزن جلوگیری میکند.

-

دارای سیلیکاژل برای جذب رطوبت هوا.

آیا میتوان از هر روغن هیدرولیکی در یونیت استفاده کرد؟

خیر. انتخاب روغن باید بر اساس دمای محیط، فشار کاری و نوع پمپ انجام شود. در دمای پایین، روغن با ویسکوزیته پایین مثل ISO VG 32 توصیه میشود تا از کاویتاسیون جلوگیری شود.

برای افزایش بازدهی یونیت هیدرولیک چه اقداماتی لازم است؟

استفاده از پمپهای با بازدهی بالا، طراحی بهینه مدار، شیرهای دقیق پروپرشنال و سرویس منظم از جمله اقداماتی هستند که باعث کاهش مصرف انرژی و افزایش راندمان میشوند.

-

استفاده از پمپهای با بازدهی بالا (پیستونی متغیر)

-

بهینهسازی مدار هیدرولیک (کاهش افت فشار)

-

استفاده از شیرهای پروپرشنال برای کنترل دقیق

-

نگهداری دورهای (تعویض روغن، فیلترها و چک نشتیها)

نمونه کارهای ما