ساخت یونیت هیدرولیک

برای آشنایی بیشتر و درک عمیقتر یونیت هیدرولیک کلیک کنید!

مجموعه مهندسی سیالات سماهیدرو

مراحل ساخت یونیت هیدرولیک

- تحلیل نیاز سیستم

- طراحی مدار هیدرولیک

- انتخاب فنی قطعات

- طراحی ساختار یونیت

- ساخت مخزن هیدرولیک

- ماشینکاری و آمادهسازی

- شستشو و پاکسازی

- رنگکاری و آمادهسازی

- مونتاژ و راهاندازی

اولین گام در ساخت یونیت هیدرولیک، تحلیل دقیق نیازهای کاری سیستم است. این مرحله شامل بررسی نوع مصرفکنندهها (جک، موتور هیدرولیکی)، فشار کاری مورد نیاز، دبی، ساعات کارکرد روزانه، شرایط محیطی (گرما، گرد و غبار، رطوبت) و نوع کنترل (دستی یا اتوماتیک) است. این تحلیل پایه تصمیمگیری برای طراحی و انتخاب اجزای مناسب سیستم خواهد بود.

موارد کلیدی در تحلیل نیاز ساخت یونیت هیدرولیک:

- نوع بار و نحوه عملکرد سیستم

- فشار و دبی مورد انتظار از مدار

- دمای محیط و شرایط فیزیکی نصب یونیت

- نوع سیستم کنترلی (ساده یا پیشرفته)

- محدودیتهای فضایی و الزامات ایمنی

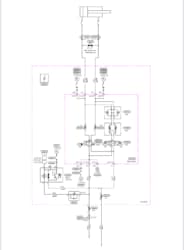

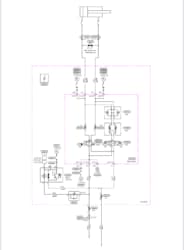

طراحی مدار هیدرولیک یکی از مهمترین مراحل در ساخت یونیت هیدرولیک است. هدف، ترسیم مدار با لحاظ کردن کارایی، ایمنی و قابلیت نگهداری است. در این مرحله مسیر ورود و برگشت روغن، جانمایی شیرها، فیلترها، فشارشکنها و سایر قطعات با دقت مهندسی طراحی میشود. استفاده از نرمافزارهای طراحی تخصصی در این مرحله توصیه میشود.

نکات مهم در طراحی مدار:

- تعریف مسیر حرکت سیال با حداقل تلفات فشار

- جانمایی بهینه تجهیزات برای تعمیر و نگهداری آسان

- پیشبینی شیر اطمینان و فشارسنج در مدار

- استفاده از نقشهکشی استاندارد ISO

- در نظر گرفتن قابلیت ارتقا یا توسعه مدار

در این مرحله، قطعات هیدرولیکی از جمله پمپ، الکتروموتور، شیرآلات، فیلتر، خنککننده و فشارشکن بر اساس طراحی مدار انتخاب میشوند. انتخاب قطعات باکیفیت و دارای استاندارد بینالمللی نقش مهمی در دوام و عملکرد سیستم دارد. توجه به توان، دبی، فشار کاری، برند معتبر و سازگاری بین قطعات ضروری است.

راهنمای انتخاب قطعات برای ساخت یونیت هیدرولیک:

- انتخاب پمپ متناسب با دبی و فشار طراحی شده

- الکتروموتور سهفاز با توان کافی و راندمان بالا

- استفاده از شیرهای صنعتی با قابلیت کنترل دقیق

- فیلتر با دبی عبوری مناسب و نشانگر گرفتگی

- کوپلینگ مناسب بین موتور و پمپ برای کاهش لرزش

بعد از تعیین قطعات، طراحی ساختار فیزیکی ساخت یونیت هیدرولیک آغاز میشود. این طراحی شامل صفحه پایه (Base Plate)، بدنه مخزن، محل نصب تجهیزات، محل عبور لولهها و فضای دسترسی است. جانمایی مهندسی صحیح قطعات باعث افزایش عمر سیستم و کاهش هزینههای تعمیرات میشود. این مورد یکی از اصلیترین موارد در ساخت یونیت هیدرولیک است.

برای آشنایی با انواع مدلهای یونیت هیدرولیک ما کلیک کنید!

موارد مهم در طراحی سازه یونیت:

- رعایت فاصله سرویسپذیر بین قطعات

- در نظر گرفتن لرزش و حرارت در چیدمان قطعات

- محل عبور ایمن شیلنگها و کابلها

- طراحی برای حمل و نقل ایمن (قلاب یا چرخ)

- پیشبینی برای توسعه یا نصب خنککننده ثانویه

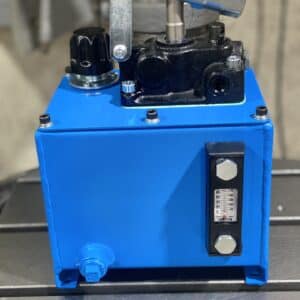

مخزن، قلب ذخیرهسازی و تبادل حرارت در ساخت یونیت هیدرولیک است. ساخت مخزن شامل برش ورق، جوشکاری بدنه، نصب صفحات جداکننده، پایهها، دریچه بازدید و درپوش تنفسی است. طراحی صحیح مخزن نقش کلیدی در کاهش حرارت، تهنشینی آلودگی و جلوگیری از کف کردن روغن دارد.

الزامات مهم در ساخت مخزن:

- نسبت مناسب حجم مخزن به دبی پمپ (معمولاً 3 تا 5 برابر)

- نصب صفحات هدایتکننده جریان داخل مخزن (Baffle)

- محل مناسب نصب سطحسنج، فیلتر هوا و شیر تخلیه

- درز جوش تمیز و تست عدم نشتی

- رنگآمیزی داخلی ضدزنگ و خارجی صنعتی

پس از ساخت مخزن، محل نصب قطعات بر روی صفحه پایه یا درب مخزن آماده میشود. این شامل ایجاد سوراخها، رزوهکاری، نصب براکتها و پایههای تجهیزات است. دقت بالا در این مرحله، در عملکرد صحیح و بدون لرزش قطعات حیاتی است. این مورد باید با رعایت استانداردهای تعریف شده (ISO 4413) در ساخت یونیت هیدرولیک مطابقت داشته باشد.

نکات مهم در آمادهسازی محل نصب:

- ترازبندی دقیق محل نصب پمپ و موتور

- جایگاه مناسب برای شیرها با دسترسی آسان

- سوراخکاری دقیق و بدون پلیسه

- نصب پایههای لرزهگیر زیر الکتروموتور

- تعبیه سینی روغنگیر برای نشت احتمالی

پیش از مونتاژ نهایی، شستشوی دقیق داخل مخزن و مسیرهای لولهکشی ضروری است. این مرحله مانع ورود براده، گردوغبار و آلودگیهای کارخانهای به مدار میشود و عمر مفید سیستم را افزایش میدهد.

مراحل شستشو و پاکسازی در ساخت یونیت هیدرولیک:

- استفاده از روغن شستشوی مخصوص یا فلاشینگ اویل

- شستشوی داخل مخزن با پمپ موقتی

- فیلتر کردن سیال برگشتی در حین شستشو

- پاکسازی کامل اتصالات، رزوهها و فیلترها

- خشککردن با هوای فشرده یا حرارت ملایم

پس از اطمینان از پاکیزگی کامل، رنگکاری نهایی بدنه یونیت انجام میشود. این رنگ معمولاً از نوع پودری الکترواستاتیک یا روغنی صنعتی است. سپس پلاک مشخصات فنی و برند بر روی بدنه نصب میشود تا آماده مونتاژ نهایی شود.

نکات در رنگآمیزی و آمادهسازی برای ساخت یونیت هیدرولیک:

- انتخاب رنگ مقاوم به روغن و حرارت

- پوشش کامل تمام سطوح خارجی

- درج اتیکت فنی شامل فشار، دبی، توان، مدل

- بررسی نهایی قطعات قبل از ورود به مونتاژ

- بستهبندی مناسب برای جلوگیری از آسیب رنگ

در آخرین مرحله، تمام قطعات مکانیکی و هیدرولیکی روی یونیت مونتاژ میشوند. پس از هواگیری، سیستم با فشار کاری تست شده و عملکرد آن بررسی میشود. این مرحله شامل کنترل نشتی، بررسی صدا، تست فشار و تست عملیاتی مدار است.

چکلیست تست و تحویل نهایی بعد از ساخت یونیت هیدرولیک:

- مونتاژ طبق نقشه فنی و رعایت استاندارد ایمنی

- پر کردن روغن با گرید مشخص و فیلترشده

- هواگیری کامل از خطوط و پمپ

- تست فشار، تست نشتی و تست عملکرد

- تهیه گزارش نهایی تحویل سیستم

مجموعه مهندسی سیالات سماهیدرو

اجزای اصلی ساخت یونیت هیدرولیک

در فرآیند ساخت یونیت هیدرولیک، شناخت اجزای اصلی نقش تعیینکنندهای در عملکرد و دوام سیستم دارد. هر قطعه، از پمپ و الکتروموتور گرفته تا فیلتر، فشارشکن و شیرهای کنترلی، باید متناسب با نیاز مدار انتخاب و نصب شود. هماهنگی صحیح بین این اجزا باعث ایجاد یک مدار پایدار، ایمن و با راندمان بالا میشود که پاسخگوی شرایط کاری مختلف خواهد بود.

در ساخت یونیت هیدرولیک، اجزای اصلی همانند پایههای یک ساختمان نقش ایفا میکنند. اگر هر یک از این قطعات بهدرستی انتخاب، طراحی و نصب نشوند، عملکرد سیستم با اختلال مواجه خواهد شد. شناخت دقیق این اجزا، بهویژه در مرحله طراحی و خرید، کمک میکند تا یونیت نهایی از نظر توان، ایمنی، طول عمر و راندمان در سطح بالایی قرار گیرد.

برای آشنایی و درک عمیقتر از اجزای یونیت هیدرولیک کلیک کنید!

مخزن، نقطه آغاز و بازگشت روغن هیدرولیک در مدار است. این قطعه نه تنها محل ذخیرهسازی سیال است، بلکه نقش مهمی در تهنشینی آلودگیها، تهویه هوا، خنککاری و حفظ کیفیت سیال ایفا میکند. ظرفیت، جنس و طراحی مخزن تأثیر مستقیمی در عملکرد کلی یونیت دارد. و رعایت اصول استاندارد در ساخت یونیت هیدرولیک الزامیست.

ویژگیهای کلیدی:

-

ساختهشده از ورق آهن ضخیم یا استیل ضدزنگ برای دوام بالا

-

دارای صافی هوا با فیلتر قابل تعویض برای جلوگیری از ورود گرد و غبار

-

طراحی با حجم کافی متناسب با دبی سیستم (معمولاً 3 برابر دبی پمپ)

-

مجهز به گیج سطح و نشانگر دما برای کنترل شرایط عملکرد

الکتروموتور وظیفه تأمین انرژی مکانیکی موردنیاز پمپ را برعهده دارد. توان، دور موتور، کلاس حفاظتی و نوع برق ورودی باید بر اساس فشار کاری، دبی و شرایط محیطی انتخاب شود. انتخاب نادرست موتور، باعث کاهش راندمان یا حتی خرابی سریع یونیت خواهد شد.

نکات تخصصی انتخاب الکتروموتور در ساخت یونیت هیدرولیک:

-

توان دقیقاً مطابق با بار پمپ (مثلاً 3kw برای پمپ با دبی 10 لیتر در دقیقه و فشار 150 بار)

-

موتورهای سهفاز صنعتی (IP55 یا بالاتر) برای دوام در محیطهای مرطوب و پرگردوغبار

-

اتصال مستقیم به پمپ با کوپلینگ و گلدانی

-

امکان نصب سنسور دما یا ارتعاش برای مانیتورینگ

پمپ، وظیفه تبدیل انرژی مکانیکی موتور به انرژی هیدرولیکی را دارد. بسته به نوع کاربری، از پمپهای دندهای ساده تا پمپهای پیستونی فشاربالا استفاده میشود. دقت در انتخاب ظرفیت و نوع پمپ، تأثیر مستقیم در بهرهوری و عمر سیستم دارد. دبی پمپ هیدرولیک مشخص کننده اصلی حجم مخزن در ساخت یونیت هیدرولیک است.

ویژگیهای مهم پمپ در ساخت یونیت هیدرولیک:

-

انتخاب نوع پمپ: دندهای (ساده و اقتصادی)، پرهای (متوسط)، پیستونی (فشار بالا و دقیق)

-

فشار کاری قابلتحمل (مثلاً تا 210 بار در پمپهای پیستونی)

-

بازده بالا و نویز کم در سرعتهای معمول صنعتی

-

نصب روی گلدانی یا کوپل مستقیم به موتور

این شیر، تعیین میکند که روغن به کدام سمت سیلندر یا موتور هیدرولیکی هدایت شود. نوع کنترل (دستی، برقی یا پیلوتدار)، سرعت پاسخ و استحکام داخلی از فاکتورهای مهم در انتخاب آن هستند. وجود این شیر برای کنترل حرکت عملگرها ضروری است. و نصب آن دارای استاندارد خاصی در ساخت یونیت هیدرولیک دارد.

جزئیات تخصصی:

-

مدلهای استاندارد 4/3 یا 4/2 با عملکرد پایدار

-

سلونوئیدهای 12VDC، 24VDC یا 220VAC با تاییدیه CE

-

کاهش ضربه هیدرولیکی (Hydraulic Shock) با طراحی پایلوت

-

امکان نصب روی صفحه منیفولد یا بلوک زیرشیری

شیرهای کنترل فشار مثل فشارشکن، شیر توالی یا شیر اطمینان، نقش حیاتی در حفظ ایمنی سیستم دارند. این شیرها، فشار مدار را در سطح مشخصی نگه میدارند و مانع از وارد شدن فشار بیش از حد به سایر اجزای یونیت میشوند. عملکرد سریع و دقیق این قطعات در برابر نوسانات ناگهانی، باعث افزایش عمر مفید سیستم میشود.

ویژگیهای فنی مهم در ساخت یونیت هیدرولیک:

-

طراحی با قابلیت تنظیم فشار (مثلاً از 50 تا 250 بار)

-

بدنه مقاوم در برابر فشار و ضربه با آببندی مطمئن

-

نصب روی مانوفولد یا بهصورت مستقل روی خط

-

واکنش سریع به افزایش فشار برای جلوگیری از خرابی تجهیزات

یکی ازچیدمانهای مهم جانمایی گیج فشار در ساخت یونیت هیدرولیک است. گیج فشار یا مانومتر، وضعیت فشار لحظهای مدار را نمایش میدهد و به اپراتور اجازه میدهد تا از وضعیت سیستم آگاه باشد. استفاده از گیج دقیق و کالیبرهشده، برای اطمینان از تنظیم صحیح شیرهای کنترل فشار و عملکرد نرمال مدار الزامی است.

نکات کاربردی برای ساخت یونیت هیدرولیک:

-

مقیاسبندی واضح و خوانا (مثلاً 0 تا 250 بار)

-

نوع اتصال: رزوهای یا مانوفولد مستقیم

-

طراحی ضد لرزش با محافظ لاستیکی

-

امکان انتخاب گیج دیجیتال برای سیستمهای پیشرفته

فیلتر مکش در مسیر ورودی پمپ نصب میشود و وظیفه دارد از ورود ذرات درشت و آلودگیها به پمپ جلوگیری کند. با حذف این آلودگیها در اولین مرحله، از سایش زودهنگام پمپ و کاهش راندمان سیستم جلوگیری میشود. سیستم فیلتراسیون مهمترین بخش در ساخت یونیت هیدرولیک است.

ویژگیهای طراحی:

-

مش فلزی یا نایلونی با درجه فیلتراسیون قابلانتخاب

-

نصب داخلی در مخزن با دسترسی آسان برای سرویس

-

جلوگیری از کاویتاسیون با کاهش افت فشار در ورودی

-

قابلیت شستشو و تعویض ساده

کوپلینگ قطعهای کلیدی برای اتصال شفت الکتروموتور به پمپ هیدرولیک است. این قطعه علاوه بر انتقال گشتاور، نقش مهمی در جبران ناهممحوریهای جزئی بین دو شفت ایفا میکند. استفاده از کوپلینگ مناسب، باعث کاهش لرزش، افزایش عمر مفید یاتاقانها و جلوگیری از آسیبهای احتمالی به پمپ و موتور میشود.

ویژگیهای تخصصی برای ساخت یونیت هیدرولیک:

-

انواع رایج: فلکسیبل، صلب یا دندهای بسته به شرایط هممحوری

-

جنس مقاوم: پلیاورتان، آلومینیوم یا فولاد آبدیده

-

جذب ضربههای لحظهای در زمان راهاندازی سیستم

-

نصب آسان با پیچهای تثبیتکننده ضد شلشدن

گلدانی یا فلنج رابط، قطعهای مکانیکی برای نصب محکم الکتروموتور و پمپ بر روی یونیت هیدرولیک است. این قطعه علاوه بر حفظ همراستایی دقیق بین شفتها، از نشتی روغن در محل اتصال جلوگیری کرده و لرزشهای مکانیکی را به حداقل میرساند. طراحی گلدانی تأثیر مستقیمی بر دوام و عملکرد کل سیستم دارد.

مشخصات فنی مهم برای ساخت یونیت هیدرولیک:

-

ماشینکاری دقیق سطح تماس برای آببندی کامل

-

تطابق ابعادی با استانداردهای موتور و پمپ صنعتی

-

امکان نصب روی پایه لرزهگیر برای کاهش نویز

-

آلیاژ مستحکم با رنگ ضد خوردگی و پوشش مقاوم

مجموعه مهندسی سیالات سماهیدرو

مزایای فنی ساخت یونیت هیدرولیک

ساخت یونیت هیدرولیک با طراحی مهندسیشده و بهرهگیری از قطعات باکیفیت، مزایای فنی قابلتوجهی را برای سیستمهای صنعتی فراهم میکند. این مزایا شامل توانایی تولید فشار بالا بهصورت پایدار، کنترل دقیق جریان و فشار، قابلیت سفارشیسازی اجزا متناسب با شرایط کاری و همچنین عملکرد مداوم در محیطهای سنگین صنعتی است.

استفاده از مدارهای کنترلی پیشرفته، سیستمهای خنککننده مؤثر و طراحی ماژولار باعث افزایش بهرهوری، کاهش استهلاک قطعات و سهولت در تعمیر و نگهداری یونیت میشود. در مجموع، این مزایا منجر به افزایش عمر مفید سیستم و کاهش هزینههای عملیاتی در بلندمدت خواهد شد.

- تولید فشار بالا

- طراحی سفارشی

- تنوع در ابعاد

- عملکرد پایدار

- قطعات باکیفیت

- خنککاری حرفهای

- مدار کنترلی هوشمند

- طول عمر بالا

- مناسب صنایع و پروژهها

ساخت یونیت هیدرولیک با توانایی تأمین فشار بالا، نقش کلیدی در راهاندازی سیستمهایی دارد که نیاز به نیروی زیاد دارند. این قابلیت، امکان عملکرد قابلاعتماد در دستگاههای سنگین مانند پرسهای صنعتی، جکهای سنگین و تجهیزات راهسازی را فراهم میسازد. طراحی دقیق پمپ و انتخاب موتور مناسب باعث تولید فشار پایدار و کنترلشده میشود.

ویژگیها:

-

ساخت یونیت هیدرولیک با تولید فشار تا بیش از 250 بار

-

عملکرد مداوم بدون افت فشار

-

ساخت یونیت هیدرولیک مناسب برای ماشینآلات سنگین و تجهیزات عمرانی

-

جلوگیری از نوسان فشار با طراحی حرفهای مدار

یکی از مهمترین مزایای فنی ساخت یونیت هیدرولیک، امکان طراحی سفارشی آن است. در پروژههایی که شرایط کاری خاص دارند (مثلاً محدودیت فضا، دمای بالا یا سیکل کاری سنگین)، مهندسین ما در سماهیدرو یونیت را دقیقاً متناسب با نیاز طراحی و تولید میکنند تا بیشترین بهرهوری حاصل شود.

ویژگیهای این مدل ساخت یونیت هیدرولیک:

گلدانی یا فلنج رابط، قطعهای مکانیکی برای نصب محکم الکتروموتور و پمپ بر روی یونیت هیدرولیک است. این قطعه علاوه بر حفظ همراستایی دقیق بین شفتها، از نشتی روغن در محل اتصال جلوگیری کرده و لرزشهای مکانیکی را به حداقل میرساند. طراحی گلدانی تأثیر مستقیمی بر دوام و عملکرد کل سیستم دارد.

مشخصات فنی مهم:

-

ماشینکاری دقیق سطح تماس برای آببندی کامل

-

تطابق ابعادی با استانداردهای موتور و پمپ صنعتی

-

امکان نصب روی پایه لرزهگیر برای کاهش نویز

-

آلیاژ مستحکم با رنگ ضد خوردگی و پوشش مقاوم

ساخت یونیت هیدرولیک در ابعاد و ظرفیتهای مختلفی طراحی میشوند تا نیاز طیف گستردهای از صنایع را پوشش دهند. از مدلهای کوچک پرتابل برای کاربردهای سبک تا یونیتهای صنعتی با مخازن حجیم و پمپهای چندمرحلهای برای فشار بالا، همه قابل تولید هستند.

ویژگیها:

-

ساخت یونیت هیدرولیک کوچک برای دستگاههای رومیزی یا محدود

-

ساخت یونیت هیدرولیک با ظرفیت مخزن از 10 لیتر تا 1000 لیتر و بالاتر

-

سخت یونیت هیدرولیک با پمپهای دندهای، پیستونی یا پرهای متناسب با نیاز

-

ساخت یونیت هیدرولیک با انعطافپذیری بالا در جانمایی و نصب

پایداری عملکرد، شاخصهای حیاتی در ساخت یونیت هیدرولیک برای سیستمهای هیدرولیک است. یونیتهایی که بهدرستی طراحی و مونتاژ شدهاند، قادرند دبی و فشار را بدون نوسان و بهصورت مداوم تأمین کنند، حتی در سیکلهای کاری متناوب یا پیوسته.

ویژگیها:

-

جلوگیری از پدیده کاویتاسیون در پمپ

-

یکنواختی جریان در مسیرهای مختلف مدار

-

کاهش استهلاک ناشی از نوسانات فشار

-

افزایش عمر مفید کل سیستم هیدرولیکی

در ساخت یونیت هیدرولیک کیفیت قطعات، ستون فقرات یونیت هیدرولیک است. استفاده از برندهای معتبر جهانی برای اجزایی مثل پمپ، شیر، فیلتر و موتور، نهتنها ضامن طول عمر سیستم است، بلکه دقت عملکرد و ایمنی کاری را نیز به طرز چشمگیری افزایش میدهد.

ویژگیها:

-

ساخت یونیت هیدرولیک با پمپهای برند Rexroth، Parker یا Yuken

-

ساخت یونیت هیدرولیک با الکتروموتورهای ایرانی یا اروپایی با کلاس حفاظتی IP55

-

ساخت یونیت هیدرولیک با فیلترهای هیدرولیکی با راندمان بالا

-

ساخت یونیت هیدرولیک با اتصالات استاندارد و مقاوم در برابر فشار بالا

افزایش دمای روغن میتواند کارایی و عمر سیستم را بهشدت کاهش دهد. به همین دلیل، یونیتهای حرفهای دارای رادیاتور، فن خنککننده یا مبدلهای حرارتی برای تنظیم دمای سیال هستند. این کار از تغییر ویسکوزیته روغن و آسیب به قطعات حساس جلوگیری میکند.

ویژگیها:

-

رادیاتورهای آلومینیومی با فن برقی

-

مبدل حرارتی روغن-آب برای یونیتهای ثابت

-

ترموستات و سنسور دما برای کنترل اتوماتیک

-

افزایش عمر پمپ و شیرآلات با حفظ دمای ایدهآل

مدارهای کنترلی در ساخت یونیت هیدرولیک نقش مهمی در تنظیم فشار، زمانبندی عملکرد و حفاظت از سیستم دارند. استفاده از تابلوهای کنترل هوشمند، PLC، سنسورهای فشار و زمانسنج، امکان مدیریت دقیقتر عملکرد و گزارشدهی وضعیت سیستم را فراهم میکند.

ویژگیها:

-

تابلو برق با تایمر، کنترل فاز و حفاظت اضافهبار

-

قابلیت اتصال به PLC برای کنترل اتوماتیک

-

نمایشگر فشار و دما روی تابلو

-

کنترل از راه دور برای برخی مدلها

یونیتهایی که با طراحی اصولی و قطعات باکیفیت ساخته میشوند، طول عمر بالایی دارند. علاوه بر این، دسترسی راحت به اجزا برای بازدید و سرویسهای دورهای، هزینه نگهداری را کاهش داده و زمان توقف سیستم را به حداقل میرساند.

ویژگیها:

-

طراحی ماژولار برای تعمیر آسان

-

استفاده از شیلنگهای با عمر بالا و اتصالات استاندارد

-

شیرهای تست و دریچه تخلیه روغن

-

پنجره دید سطح و دمای روغن

یونیتهای هیدرولیک، قلب تپنده بسیاری از صنایع هستند. با امکان تطبیقپذیری بالا، این یونیتها در انواع ماشینآلات صنعتی، آسانسورها، سیستمهای بالابر، پرسهای هیدرولیکی، تجهیزات معادن و راهسازی و دهها کاربرد دیگر قابل استفاده هستند.

ویژگیها:

-

قابلیت نصب در خطوط تولید خودکار

-

عملکرد قابلاعتماد در شرایط سخت محیطی

-

سازگار با تجهیزات صنعتی داخلی و خارجی

-

پشتیبانی از تجهیزات سفارشی و اختصاصی

مجموعه مهندسی سیالات سماهیدرو

قیمت ساخت یونیت هیدرولیک

قیمت ساخت یونیت هیدرولیک تحت تأثیر مجموعهای از عوامل فنی، طراحی و اقتصادی قرار دارد که هر یک میتواند بهتنهایی تفاوت قابلتوجهی در هزینه نهایی ایجاد کند. از انتخاب نوع و ظرفیت مخزن گرفته تا نوع پمپ، الکتروموتور، شیرآلات، سیستم کنترل و حتی نحوه رنگآمیزی و پوشش بدنه، همگی در تعیین قیمت تمامشده ساخت یونیت هیدرولیک نقش دارند.

علاوهبر این، سطح سفارشیسازی، کیفیت قطعات بهکاررفته و پیچیدگی مدار هیدرولیک نیز مستقیماً روی هزینه ساخت یونیت هیدرولیک اثر میگذارند. آگاهی از این عوامل به مشتری کمک میکند تا با درک بهتر، تصمیمگیری دقیقتری در انتخاب پاوریونیت هیدرولیک مناسب خود داشته باشد.

- ساختار مخزن

- پمپ هیدرولیک

- سیستم محرکه

- سیستم کنترل

- شیرآلات و اتصالات

- سیستم خنککاری

- طراحی و مونتاژ

- پوشش و حفاظت

- عوامل اقتصادی

مخزن یونیت هیدرولیک نقش کلیدی در نگهداری، تهنشینی ذرات، تهویه و خنککاری سیال دارد. طراحی اصولی مخزن شامل محاسبه حجم متناسب با دبی پمپ، در نظر گرفتن فضای خالی برای تهویه، تعبیه درپوش دسترسی، محفظه برگشت روغن و محل نصب فیلتر و صافی است.

استفاده از ورق آهنی مرغوب با ضخامت مناسب، اجرای دقیق جوشکاری، تعبیه لرزهگیرها و طراحی مقاوم به نشت و لرزش، باعث افزایش دوام و ایمنی مخزن میشود. طبیعتاً کیفیت متریال و سطح پیچیدگی طراحی مستقیماً بر قیمت نهایی یونیت تأثیرگذار است.

-

جنس مخزن: آهن (سیاه، روغنی)، استنلس استیل یا آلومینیوم.

-

ظرفیت: حجم مخزن (لیتر) تأثیر مستقیم بر قیمت دارد.

-

تولید یا خرید آماده: ساخت سفارشی مخزن گرانتر است.

✅ قیمت تقریبی: 3 تا 6۰ میلیون تومان (بسته به اندازه و جنس).

پمپ، قلب تپنده یونیت هیدرولیک است که فشار و جریان لازم را برای عملکرد سیستم فراهم میکند. انتخاب نوع پمپ بر اساس نوع مدار، فشار کاری، دبی و بازده انرژی صورت میگیرد. پمپهای دندهای برای کاربردهای سبک، پمپهای پرهای برای شرایط پایدار و پمپهای پیستونی برای مدارهای فشار بالا استفاده میشوند.

برند پمپ، ظرفیت واقعی، دوام در برابر سایش، میزان صدای تولیدی و راندمان کاری یکی از عوامل کلیدی هست که قیمت کل ساخت یونیت هیدرولیک را تعیین میکنند.

-

نوع پمپ: دندهای، پیستونی، یا پرهای.

-

دبی و فشار کاری: پمپهای با دبی بالا و فشار بیشتر قیمت بالاتری دارند.

-

برند: ایرانی (ارزانتر) یا خارجی (آمریکایی / اروپایی/ چینی).

✅ قیمت تقریبی: 2 تا ۱5۰ میلیون تومان (بسته به نوع و برند).

الکتروموتور وظیفه تأمین توان چرخش پمپ را برعهده دارد و انتخاب آن باید بر اساس نیاز هیدرولیکی سیستم، شرایط محیطی و نحوه عملکرد باشد. توان خروجی (kW یا HP)، ولتاژ کاری، نوع موتور (تکفاز یا سهفاز)، کلاس حفاظتی (IP) و برند سازنده، همگی بر عملکرد، مصرف انرژی و قیمت نهایی یونیت اثر میگذارند.

استفاده از موتورهای با راندمان بالا (IE3 و IE4) گرچه گرانتر هستند اما در بلندمدت موجب کاهش هزینههای عملیاتی میشوند. این قطعه امروزه یکی از عوامل مهم در قیمت ساخت یونیت هیدرولیک است.

-

نوع موتور: الکتریکی (تکفاز یا سهفاز) یا دیزلی.

-

قدرت (کیلووات یا اسب بخار): مثلاً موتور 1.5 کیلووات یا 2 اسببخار

✅ قیمت تقریبی: 3 تا ۱۵۰ میلیون تومان (بسته به قدرت و نوع).

سیستم کنترل یونیت شامل اجزایی مانند شیر کنترل جهت، فشارشکن، توالی و کنترل برقی یا PLC است. طراحی مدار کنترل باید با در نظر گرفتن نوع حرکت عملگر، تعداد سیلندرها، ترتیب عملکرد و نیاز به کنترل دستی یا خودکار انجام شود. پیادهسازی مدارهای پیشرفته با قابلیت برنامهریزی یا مانیتورینگ، قیمت ساخت یونیت هیدرولیک را افزایش میدهد اما باعث بهبود دقت، ایمنی و کارایی سیستم میگردد.

-

نوع کنترل: دستی، اتوماتیک با PLC یا سیستمهای هوشمند.

-

برند شیرآلات: کورهآ، ویکرز، پارکر، بوش.

✅ قیمت تقریبی: 2.5 تا 50 میلیون تومان (بسته به سطح اتوماسیون).

شیرآلات هیدرولیکی نقش کلیدی در کنترل جهت، فشار و جریان دارند. انتخاب برندهای معتبر با تحمل فشار بالا، عملکرد پایدار و آببندی دقیق از اهمیت بالایی برخوردار است. همچنین، نوع اتصالات (رزوهای، فلنجی یا منیفولد) و کیفیت ساخت فیتینگها و شلنگها نیز در ایمنی، عمر مفید و هزینه تمامشده یونیت تأثیر میگذارند. اتصالات با استاندارد SAE یا DIN به دلیل کیفیت بالاتر و دوام بیشتر، قیمت بالاتری دارند ولی گزینهای مطمئن برای سیستمهای صنعتی هستند.

-

نوع شیرها: فشارشکن، کنترل جریان، دیافراگمی.

-

جنس اتصالات: فولادی یا استنلس استیل.

✅ قیمت تقریبی: ۳ تا ۳۰ میلیون تومان.

در یونیتهای پرفشار یا با ساعت کاری بالا، وجود یک سیستم خنککننده برای جلوگیری از افزایش دمای روغن حیاتی است. استفاده از رادیاتورهای فندار، مبدلهای حرارتی یا خنککنندههای آبی بسته به نیاز پروژه، هزینه ساخت یونیت هیدرولیک را افزایش میدهد اما موجب بهبود عملکرد سیستم و افزایش عمر قطعات هیدرولیکی میشود. عواملی نظیر حجم روغن، دمای محیط و نوع مصرف، تعیینکننده نوع سیستم خنککاری مورد نیاز هستند.

-

نیاز به خنککننده: بسته به دمای کاری سیستم.

✅ قیمت تقریبی: ۲ تا 8۰ میلیون تومان.

فرایند مونتاژ یونیت نیازمند دقت بالا در چینش قطعات، جوشکاری اصولی، نصب لولهها، رعایت مسیرهای روغن و تنظیم فشارهاست. اجرای بینقص این مراحل توسط تیم مهندسی مجرب باعث کاهش احتمال نشت، صدای اضافی و خرابی زودهنگام میشود. هزینههای مرتبط با مهندسی دقیق، تست عملکرد و استانداردسازی فرآیندها (مانند ISO یا CE) در قیمت یونیت مؤثر است، ولی بهبود کیفیت و اعتماد مشتری را به همراه دارد.

-

سفارشی بودن طراحی: هزینه مهندسی و نقشهکشی.

-

مونتاژ نهایی: شامل جوشکاری، سیمکشی و تست.

✅ قیمت: در سماهیدرو برای مشتریانش رایگان است.

یکی از وظایف و اصول مهم و حساسیت که در سماهیدرو بشدت در آن رعایت استاندارد الزامیست.

رنگآمیزی صنعتی با پوششهای ضدخوردگی و مقاوم به روغن، رطوبت و حرارت، از اجزای مهم در دوام یونیت محسوب میشود. انتخاب رنگ اپوکسی یا پودری، اعمال ضدزنگ در سطوح داخلی مخزن و استفاده از پوششهایی با استاندارد صنعتی، هزینه ساخت را افزایش میدهند ولی تضمینی برای عملکرد بلندمدت در محیطهای خورنده یا پرفشار هستند. رنگآمیزی علاوهبر محافظت، جنبه زیباییشناختی نیز در ساخت یونیت هیدرولیک دارد.

-

ضدزنگ و رنگ صنعتی: افزایش طول عمر پاوریونیت هیدرولیک.

✅ قیمت تقریبی: ۱ تا ۱۰ میلیون تومان.

در نهایت، نیازها و محدودیتهای اقتصادی مشتری مانند بودجه، محل نصب، شرایطهای خاص، میزان سفارشیسازی، همگی از جمله عوامل تعیینکننده در قیمت نهایی ساخت یونیت هیدرولیک هستند. ممکن است یک پروژه نیازمند طراحی یونیت در فضای محدود یا حمل آسان باشد که نیاز به ساخت مدلهای پرتابل یا کمجا دارد. همچنین سفارشهای تیراژ پایین یا با زمان تحویل سریعتر ممکن است هزینههای بیشتری به همراه داشته باشند.

-

نوسانات ارز: قیمت قطعات وارداتی وابسته به نرخ دلار/یورو.

-

هزینه حمل و نقل: برای قطعات سنگین.

-

مالیات و عوارض: در صورت واردات قطعات.

مجموعه مهندسی سیالات سماهیدرو

چرا انتخاب سماهیدرو؟

در سماهیدرو، هر ساخت یونیت هیدرولیکی نتیجهی سالها تجربه، دانش مهندسی و درک دقیق نیازهای صنعتی است. ما فقط یک تأمینکننده نیستیم؛ بلکه شریک فنی پروژههای شما هستیم که راهحلهایی اختصاصی، مطمئن و ماندگار ارائه میدهیم.

در سماهیدرو، تنها به ساخت یونیت هیدرولیک بسنده نمیکنیم؛ بلکه راهحلی مهندسیشده، دقیق و متناسب با نیاز واقعی شما ارائه میدهیم. با تکیه بر تجربه میدانی، توان فنی و تعهد کاری، افتخار میکنیم که اعتماد صدها پروژه صنعتی را جلب کردهایم.

- ✅ طراحی اختصاصی

- ✅ مشاوره رایگان

- ✅ کیفیت ساخت بالا

- ✅ تحویل بهموقع

- ✅ پشتیبانی واقعی

- ✅ پاسخگویی سریع

- ✅ مدارک مستند رضایت

- ✅ تست عملکرد

- ✅ تولید سفارشی

در سماهیدرو، هیچ یونیتی بهصورت عمومی ساخته نمیشود. ما هر سیستم را با توجه به فشار کاری، دبی مورد نیاز، نوع عملگرها و شرایط محیطی پروژه شما طراحی میکنیم. این رویکرد تضمین میکند که سیستم نهایی، دقیقاً با نیاز واقعی شما همخوانی داشته باشد و عملکرد بهینهای ارائه دهد.

«هر پروژه، یک طراحی منحصربهفرد؛ نه کپی، نه تکرار!»

ویژگیهای طراحی اختصاصی:

-

بررسی کامل نیاز فنی پروژه

-

طراحی شماتیک و سهبعدی مدار

-

انتخاب اجزا بر اساس کاربرد

-

مستندات مهندسی کامل

پیش از آنکه تصمیم بگیرید، میتوانید با تیم فنی ما مشورت کنید. ما در سماهیدرو بهجای فروش فوری، ابتدا به درک دقیق نیاز فنی پروژه شما میپردازیم. این مشاوره باعث صرفهجویی در هزینه و افزایش دقت انتخاب نهایی خواهد شد.

«پیش از هر تصمیم، از تجربه ما رایگان بهرهمند شوید!»

آنچه در مشاوره دریافت میکنید:

-

تحلیل نیاز شما

-

بررسی گزینههای موجود

-

پیشنهاد بهینهترین ساختار

-

پاسخ به سؤالات فنی

ما از قطعات اصل، برندهای معتبر و استانداردهای دقیق تولید استفاده میکنیم. کیفیت بالای ساخت یونیت هیدرولیک در سماهیدرو فقط شعار نیست؛ نتیجه سالها تجربه، کنترل کیفی سختگیرانه و تعهد به بهترین عملکرد است.

«ساختی که آزمون زمان را با افتخار پشت سر میگذارد!»

چرا کیفیت ساخت یونیت هیدرولیک ما بالاست؟

-

استفاده از پمپها و موتورها با برند معتبر

-

فیلتر و شیرآلات با عمر طولانی

-

جوشکاری و آببندی با دقت بالا

-

آزمون کیفیت در تمام مراحل ساخت

در پروژههای صنعتی، زمان برابر با هزینه است. ما تعهد میدهیم که سفارش ساخت یونیت هیدرولیک شما دقیقاً طبق زمانبندی تحویل داده شود تا هیچ خللی در اجرای پروژه ایجاد نشود.

با این حال، در مواردی نادر مانند قطعی برق یا شرایط خارج از کنترل، شما را از پیش در جریان میگذاریم و همه تلاش خود را برای جبران زمان از دسترفته به کار میگیریم.

«دقیق، مثل ساعت سوئیسی؛ در زمان مقرر، آماده تحویل!»

چرا در زمان تحویل دقیق هستیم؟

-

مدیریت پروژه با برنامه مشخص

-

تهیه قطعات از قبل

-

هماهنگی نزدیک با کارفرما

-

تست و آمادهسازی سریع

کار ما بعد از ساخت یونیت هیدرولیک و تحویل آن تمام نمیشود. ما متعهد به پشتیبانی فنی، پاسخگویی سریع و همراهی در صورت بروز هرگونه چالش فنی هستیم. این تفاوتی است که مشتریان ما حس میکنند.

«نه فقط در زمان خرید؛ ما همیشه کنار شما هستیم!»

پشتیبانی ما شامل:

-

پاسخگویی به سؤالات فنی ساخت یونیت هیدرولیک

-

راهنمایی برای نصب

-

پشتیبانی در تنظیمات اولیه

-

بررسی عملکرد در محل در صورت نیاز

در سماهیدرو هیچ تماسی بیپاسخ نمیماند. ما میدانیم که زمان شما ارزشمند است. تیم فنی و فروش ما در سریعترین زمان ممکن پاسخگوی سؤالات شما هستند.

«پاسخهایی که منتظرشان نمیمانید؛ چون زمان شما ارزشمند است!»

ویژگیهای پاسخگویی ما:

-

تماس تلفنی مستقیم با کارشناس

-

پشتیبانی واتساپی فوری

-

پاسخ ایمیلی طی چند ساعت

-

پشتیبانی فنی حتی در ایام تعطیل

ما تنها حرف نمیزنیم، مدارک داریم. پروژههای موفق، تأییدیههای کتبی و رضایتنامه مشتریان واقعی، پشتوانه ادعای ماست.

«با دهها پروژه موفق و مشتریان وفادار، ما فقط ادعا نمیکنیم؛ سند داریم!»

مدارک قابل ارائه:

-

گزارش تست عملکرد

-

نقشههای طراحی و ساخت

-

تأییدیههای کیفی

-

فرمهای بازخورد مشتریان

هر یونیت قبل از خروج از کارگاه، تست کامل فشار، جریان و نشتی را پشت سر میگذارد. این تستها در حضور کارفرما یا طبق استاندارد داخلی ما انجام میشوند.

«یونیتی که قبل از تحویل به شما کار میکند؛ با تست کامل و دقیق!»

جزئیات تست عملکرد:

-

بررسی فشار نامی سیستم

-

کنترل جریان خروجی

-

آزمون نشتی و آببندی

-

گزارش رسمی تست نهایی

چه بخواهید یونیتی با ابعاد خاص، فشار کاری متفاوت یا قطعات ویژه داشته باشید، ما آن را برایتان طراحی و تولید میکنیم. در سماهیدرو محدودیت معنا ندارد.

«سیستمی که برای شما ساخته شده، نه از پیش آماده برای همه!»

گزینههای سفارشیسازی:

-

تغییر در نوع و سایز مخزن

-

انتخاب نوع پمپ یا موتور

-

تغییر در نوع سیستم کنترلی

-

رنگ و پوشش ضدزنگ دلخواه

مجموعه مهندسی سیالات سماهیدرو

ساخت یونیت هیدرولیک در سماهیدرو

با تکیه بر سالها تجربه و تخصص مهندسی، یونیتهای هیدرولیک ما دقیقاً متناسب با نیازهای منحصربهفرد پروژههای شما طراحی و ساخته میشوند. ما در سماهیدرو تنها فروشنده نیستیم، بلکه همراهی مطمئن برای موفقیت پروژههای صنعتی شما هستیم.

- ✅ طراحی اختصاصی

- ✅ مشاوره رایگان

- ✅ کیفیت ساخت بالا

- ✅ تحویل بهموقع

- ✅ پشتیبانی واقعی

- ✅ پاسخگویی سریع

- ✅ مدارک مستند رضایت

- ✅ تست عملکرد

- ✅ تولید سفارشی

متناسب با نیاز واقعی و شرایط عملیاتی پروژه شما

“راهحلی که دقیقاً مانند یک ربات برای شما عمل میکند!”

ما هیچگاه راهحل آماده ارائه نمیدهیم. طراحی هر یونیت هیدرولیک با بررسی کامل نیاز فنی شما انجام میشود. از نقشهکشی تا تست نهایی، همهچیز متناسب با شرایط محیطی، نوع بار و چرخه کاری پروژه شما انجام میشود. نتیجه؟ سیستمی دقیق، بدون اضافهکاری یا کمبود عملکرد.

پیش از سفارش، برای انتخاب بهینهترین راهحل

“تصمیمگیری آگاهانه، سرمایهگذاری بدون ریسک!”

قبل از هر سفارش، مشاوره فنی کامل ارائه میدهیم. تیم مهندسی ما با درنظر گرفتن توان مصرفی، شرایط نصب، نرخ بازده و بودجه، پیشنهاد نهایی را کاملاً شفاف و مستند ارائه میکند. این یعنی انتخابی حرفهای بدون سردرگمی.

با استفاده از قطعات صنعتی درجهیک و استانداردهای روز

“استحکامی که در هر چرخه عملیاتی خود را اثبات میکند!”

ما فقط از برندهای معتبر و قطعات استاندارد (CE, ISO) استفاده میکنیم. مونتاژ با دقت صنعتی و کنترل کیفی چندمرحلهای انجام میشود. این کیفیت، با گذشت زمان و در شرایط سخت کاری خودش را ثابت میکند.

مطابق با زمانبندی توافقشده مگر اتفاق غیرقابل پیشبینی (قطع برق مکرر)

“وقت شما برای ما مقدس است!”

مدیریت پروژه با ابزارهای حرفهای انجام میشود. گانت چارت، پیگیری تولید، و ارتباط دائم با مشتری باعث شده که بیش از ۹۷٪ پروژههای ما بهموقع تحویل داده شوند. وقتی قول میدهیم، واقعاً انجام میدهیم.

همراهی فنی حتی پس از تکمیل پروژه

“همکاری ما پایانناپذیر است!”

پشتیبانی ما فقط شامل خدمات گارانتی نیست. در صورت نیاز به تغییر در طراحی، رفع خطا یا ارتقاء سیستم، مثل یکی از اعضای تیم شما وارد عمل میشویم. تجربهی مشتری برای ما مهمتر از قرارداد است.

از طریق تلفن همراه و واتساپ برای حل چالشهای شما

“مکالمهای که اختلال شما را به فرصت تبدیل میکند!”

در بسیاری از مواقع، پاسخ سریع مساویست با حل سریع مشکل. به همین دلیل ما حتی خارج از ساعات کاری هم پاسخگو هستیم. پیام شما بدون تأخیر بررسی و به کارشناس مربوطه ارجاع داده میشود.

همکاریهای بلندمدت با صنایع معتبر کشور

“اعتبار ما در گواهیهای مشتریانمان نهفته است!”

تعداد قابلتوجهی از صنایع بزرگ کشور، سالهاست به ما اعتماد کردهاند. مستندات، گزارشهای عملکردی و لیست پروژههای موفق ما آماده ارائه است. اگر بخواهید، به شما هم نشان میدهیم چرا این اعتماد شکل گرفته است.

مناسب برای پروژههای سریسازی یا OEM

“یک نمونه موفق، چندین بار تکرارشده!”

اگر به چندین یونیت مشابه نیاز دارید (برای خطوط تولید، ماشینآلات OEM یا صادرات)، سماهیدرو توانایی تولید تیراژ با کیفیت یکنواخت، مستندات فنی کامل و قیمت رقابتی را دارد. تجربهی ساخت انبوه با حفظ دقت، در اختیار شماست.

اطمینان از کارکرد بینقص در شرایط واقعی

“قبل از رسیدن به شما، زیر بار رفتهایم!”

تمام یونیتهای هیدرولیک پیش از خروج از کارگاه، در شرایطی مشابه با پروژه اصلی تست میشوند. این تستها شامل بررسی فشار، نشتی، دمای عملکرد و صدای تولیدی است. نتیجه؟ سیستمی که از لحظه نصب، بدون ایراد کار میکند.

مجموعه مهندسی سیالات سماهیدرو

سفارش ساخت یونیت هیدرولیک

-

-

دنبال ساخت یونیت هیدرولیکی هستید که دقیقاً برای پروژه شما طراحی شده باشد؟

در سماهیدرو با بیش از ۱۶ سال تجربه تخصصی، از تحلیل نیاز تا ساخت نهایی، قدمبهقدم کنار شما هستیم. ما یونیتهای هیدرولیکی میسازیم که، دقیقاً با شرایط کاری پروژهتان هماهنگاند.📎 کافیست مدارک فنی پروژهتان را ارسال کنید؛

تا ظرف ۴۸ ساعت پیشنهاد اولیه تخصصی را دریافت کنید.

-

- واتساپ مهندسی: ۰۹۱۲2092056

- پلتفرم اختصاصی: Samahydro-DesignPortal

ایمیلها:

📧 ایمیل فنی: engineering[at]samahydro.com

📧 ایمیل عمومی: info[at]samahydro.com

📧 ایمیل فروش: sales[at]samahydro.com

📧 ایمیل مدیریت: ceo[at]samahydro.com

- بررسی دقیق درخواست شما توسط تیم فنی

- طراحی اولیه مطابق نیاز و شرایط کاری

- ارائه زمانبندی تولید متناسب با پروژه

- تضمین اصالت قطعات مصرفی در پیشفاکتور

- مشخصکردن خدمات پشتیبانی تخصصی پس از تحویل

- برآورد هزینه نهایی و شفاف با جزئیات فنی

- ارسال پیشفاکتور بهصورت فایل PDF از طریق واتساپ یا ایمیل

-

دریافت دسترسی اختصاصی به پنل مشتریان پس از ثبت سفارش

-

مشاهده وضعیت فعلی پروژه بهصورت لحظهای و شفاف

-

امکان بررسی تصاویر، ویدیوها یا گزارشهای تولید در هر مرحله

-

اطلاعرسانی خودکار از پیشرفتهای مهم یا تغییر وضعیتها

-

ارتباط مستقیم با تیم فنی در صورت وجود سوال یا درخواست

-

اطمینان از اینکه سفارش شما مطابق برنامه در حال انجام است

-

افزایش اعتماد و آرامش خاطر مشتری در فرآیند ساخت

- طراحی دقیق و مهندسیشده طبق استاندارد ISO 4413

- ساخت با قطعات صنعتی اصل و تستشده

- شبیهسازی عملکرد با ANSYS و Automation Studio

- تست عملکرد در دمای 1۰- تا ۸۵+ درجه سانتیگراد

- ارائه گواهینامه رسمی تست (FAT) برای هر پاور یونیت هیدرولیک

مجموعه مهندسی سیالات سماهیدرو

استاندارد ساخت یونیت هیدرولیک

در طراحی و ساخت یونیت هیدرولیک، رعایت استانداردهای فنی نه تنها تضمینکننده عملکرد ایمن و دقیق سیستم هست، بلکه باعث افزایش طول عمر، کاهش هزینههای نگهداری و اطمینان از کیفیت نهایی خواهد شد. استانداردسازی در هر مرحله، از طراحی مدار تا تست نهایی، اهمیت زیادی داره و باید بر اساس اصول مهندسی و استانداردهای بینالمللی انجام بشه. در ادامه، به ۹ مورد از مهمترین استانداردهایی که در ساخت یونیت هیدرولیک باید رعایت بشن، اشاره میکنیم:

- طراحی مدار

- ساخت مخزن

- الکتروموتور و پمپ

- استاندارد فیلترها

- چیدمان اجزا

- نویز و ارتعاش

- ایمنی سیستم

- رنگآمیزی و پوششدهی

- تست نهایی

مدار هیدرولیک قلب عملکرد سیستم هست. طراحی اون باید طبق استاندارد ISO 4413 انجام بشه تا الزامات ایمنی، عملکرد پیوسته و کاهش افت فشار رعایت بشه. استفاده از نمادهای استاندارد، تعیین صحیح مسیرها، و پیشبینی نقاط کنترل از الزامات اصلیه.

نکات کلیدی:

-

استفاده از نقشه شماتیک با نمادهای استاندارد

-

در نظر گرفتن حداقل طول مسیرهای هیدرولیکی

-

تعبیه محل برای نصب شیرهای ایمنی و فیلترها

مخزن باید مطابق با استانداردهایی مثل ASME Section VIII و DIN 24339 طراحی و جوشکاری بشه. ضخامت ورق، نوع جوش، تمهیدات تهویه و جداسازی هوای محلول در روغن، باید دقیق رعایت بشن تا عملکرد سیستم پایدار بمونه.

ویژگیهای استاندارد:

-

ضخامت ورق متناسب با فشار و حجم

-

جوشکاری بدون نشت با آزمون رنگ یا فشار

-

نصب صافی، گیج سطح و دریچه بازدید

موتور و پمپ باید بر اساس توان مصرفی، بازده مورد نیاز و کلاس حفاظتی (IP) انتخاب بشن. استانداردهایی مثل IEC 60034 و ISO 6743-4 در این انتخاب مهم هستن.

نکات انتخابی:

-

توان موتور متناسب با دبی و فشار

-

انتخاب کلاس حرارتی و IP مناسب محیط

-

کوپلینگ بالانسشده برای کاهش لرزش

فیلترها باید از نظر دقت جداسازی، ظرفیت عبور جریان و استاندارد نصب بررسی بشن. استانداردهایی مثل ISO 16889 و ISO 4572 برای انتخاب فیلتر بسیار مهمن.

الزامات فیلترینگ:

-

فیلتر مکش با مش مناسب (مثلاً 125 میکرون)

-

فیلتر برگشت با درجه دقیق (مثلاً 10 میکرون)

-

سوئیچ هشدار گرفتگی فیلتر

نحوه قرارگیری قطعات داخل یونیت باید ماژولار، قابل دسترس و مهندسیشده باشه. رعایت اصول تهویه، سرویسپذیری و ایمنی در طراحی شاسی و بدنه اهمیت زیادی داره.

نکات اجرایی:

-

فاصله مناسب بین قطعات برای تعمیرات

-

تهویه و گردش هوای مناسب اطراف موتور

-

تعبیه دسته حمل و پایه ثابت یا چرخدار

صدا و لرزش بیش از حد، یکی از عوامل استهلاک و نارضایتی در سیستمهای هیدرولیک هست. با رعایت استانداردهایی مثل ISO 9614، میتوان این مشکلات رو تا حد زیادی حذف کرد.

راهکارها:

-

نصب لرزهگیر لاستیکی زیر شاسی

-

استفاده از کوپلینگ انعطافپذیر بین پمپ و موتور

-

طراحی صداگیر برای برگشت روغن

استفاده از شیر فشارشکن، فشارسنج با هشداردهنده، و سیستم قطع اضطراری، طبق استاندارد ISO 13849-1 لازمه. این تجهیزات از آسیب به اپراتور و مدار جلوگیری میکنن.

اجزای ایمنی:

-

شیر فشارشکن دقیق با قفل مکانیکی

-

سیستم توقف اضطراری (emergency stop)

-

هشداردهنده دمای بالا یا افت فشار

پوشش نهایی یونیت باید در برابر روغن، دمای بالا، و خوردگی مقاوم باشه. استفاده از رنگهای صنعتی اپوکسی یا پلییورتان بر اساس استاندارد ISO 12944 توصیه میشه.

استانداردهای رنگآمیزی:

-

سندبلاست سطحی قبل از رنگ

-

اجرای پرایمر صنعتی

-

پوشش نهایی با رنگ ضدزنگ

قبل از تحویل، یونیت باید تحت آزمون نشتی، آزمون فشار، بررسی دمای عملکرد و صدا قرار بگیره. اجرای این تستها طبق چکلیست کنترل کیفیت، بر اساس ISO 9001، اطمینانبخش نهایی محصول هست.

چکلیست تست:

-

تست فشار کاری و فشارشکن

-

تست دمای روغن در کارکرد مستمر

-

بررسی لرزش، صدای موتور و جریان روغن

مجموعه مهندسی سیالات سماهیدرو

سوالات ساخت یونیت هیدرولیک

در این بخش به رایجترین سؤالات درباره طراحی، عملکرد و ساخت یونیت هیدرولیک پاسخ دادهایم تا انتخاب و سفارش برای شما سادهتر و مطمئنتر شود.

- مراحل ساخت

- طراحی اولیه

- کیفیت ساخت

- انتخاب قطعات

- تست نهایی

- عمر مفید یونیت

- مدار هیدرولیک

- زمان ساخت

- سفارش ساخت

فرآیند ساخت یونیت هیدرولیک شامل چند مرحله مهندسی و اجرایی هست که باید با دقت کامل انجام شود.

از تحلیل نیاز سیستم شروع شده و تا تست عملکرد نهایی ادامه دارد.

مراحل کلیدی:

-

تحلیل دقیق نیازهای پروژه

-

طراحی شماتیک مدار هیدرولیک

-

انتخاب دقیق قطعات اصلی

-

طراحی سازه و مخزن

-

آمادهسازی و رنگآمیزی

-

مونتاژ و لولهکشی

-

تست نهایی و تحویل

طراحی در ساخت یونیت هیدرولیک باید کاملاً با نیاز کاری هماهنگ باشد. هر خطایی در طراحی، باعث کاهش کارایی و افزایش استهلاک سیستم خواهد شد.

نکات مهم طراحی:

-

فشار و دبی مورد نیاز سیستم

-

نوع عملکرد (پیوسته یا متناوب)

-

محل نصب یونیت و ابعاد فیزیکی

-

نوع کنترل (دستی، برقی یا PLC)

-

شرایط محیطی مثل رطوبت، دما، گردوغبار

کیفیت ساخت یونیت هیدرولیک با استفاده از قطعات استاندارد، مهارت در مونتاژ، و رعایت اصول تست تضمین میشود.

یونیتی که خوب ساخته شود، بیصدا، بدون نشتی و بدون افت فشار کار میکند.

شاخصهای کیفیت:

-

سطح دقیق جوشکاری و ماشینکاری

-

تست نشتی با فشار بالا

-

رنگکاری ضدخوردگی و مقاوم

-

نصب تمیز و منظم اتصالات و شیرها

-

پاسخ دقیق به تست عملکرد

در ساخت یونیت هیدرولیک هر قطعه باید با توجه به مشخصات سیستم انتخاب شود. استفاده از قطعه نامناسب، باعث افت راندمان یا حتی خرابی کل سیستم میشود.

فاکتورهای مهم انتخاب قطعه در ساخت یونیت هیدرولیک:

-

سازگاری فشار و دبی با سیستم

-

برند معتبر و مشخصات فنی استاندارد

-

نوع اتصال (رزوهای، فلنجی)

-

شرایط کاری خاص (دمای بالا، مواد خورنده)

یونیت پس از مونتاژ باید بهصورت کامل تست شود. هدف از تست، بررسی نشتی، صحت عملکرد، پایداری فشار و تطابق مدار با نقشه است.

آزمایشهای مهم بعد از اتمام ساخت یونیت هیدرولیک:

-

تست عملکرد در فشار نامی

-

تست نشتی کلیه اتصالات

-

بررسی جریان برگشتی و افت فشار

-

تست عملکرد شیرهای کنترل

-

بررسی دمای سیال در زمان کار

قبل از ساخت یونیت هیدرولیک و با طراحی مهندسی، استفاده از قطعات با کیفیت، روانکاری مناسب و رعایت اصول ساخت، عمر مفید یونیت تا چند سال تضمین میشود.

نکات افزایش دوام:

-

استفاده از روغن مرغوب با ویسکوزیته مناسب

-

فیلتر مناسب در مکش و برگشت

-

کوپلینگ با همترازی دقیق

-

کنترل دمای روغن با خنککن مناسب

-

سرویس منظم طبق دفترچه راهنما

بله، تیم فنی سماهیدرو با تجربه بالا در طراحی و ساخت یونیت هیدرولیک صنعتی، میتواند بر اساس نیاز عملکردی، ابعاد دستگاه و شرایط کاری، مدار موردنظر را از صفر طراحی کند. کافیست اطلاعاتی مثل نوع حرکت، میزان نیرو، زمان عملکرد و نوع تغذیه برق را در اختیار ما قرار دهید.

مزایای این خدمات:

-

طراحی اختصاصی از روی نیاز واقعی پروژه

-

صرفهجویی در زمان و هزینه

-

پشتیبانی کامل تا لحظه نصب و تست

بسته به پیچیدگی پروژه، موجودی قطعات و شرایط کاری، زمان تحویل معمولاً بین ۷ تا ۲۱ روز کاری متغیر است. در پروژههای فوری یا شرایط خاص، امکان تسریع زمان نیز وجود دارد.

عوامل مؤثر بر زمان ساخت یونیت هیدرولیک:

-

نوع مدار (ساده یا پیچیده)

-

حجم مخزن و ظرفیت پمپ

-

نوع کنترل (دستی یا PLC)

-

نیاز به ساخت قطعات سفارشی یا استفاده از آماده

شما میتوانید از طریق واتساپ، فرم سفارش آنلاین یا تماس تلفنی با ما در ارتباط باشید. پس از بررسی نیاز پروژه، ظرف ۴۸ ساعت پیشنهاد فنی و مالی دریافت میکنید.

مراحل ثبت سفارش برای ساخت یونیت هیدرولیک:

-

ارسال اطلاعات اولیه (نقشه، کاربرد، مشخصات)

-

تحلیل نیاز توسط تیم فنی

-

ارائه پیشنهاد و مشاوره رایگان

-

تایید نهایی و شروع ساخت

نمونه کارهای ما